Инвестиции

Стартапам

Инвесторам

Инвесторам

Аналитика

Инвестиции

Стартапам

Инвесторам

Аналитика

Спрос и кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Гранты и кредиты

Гранты и кредиты

Инфраструктура

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Патентование

Патентование

Обучение и карьера

Обучение и карьера

Проекты для мегаполиса

Проекты для мегаполиса

Технологические городские проекты

Проекты для мегаполиса

О Кластере

О Кластере

Лидеры цифровой трансформации

Лидеры цифровой трансформации

Академия инноваторов

Академия инноваторов

Новатор Москвы

Новатор Москвы

Обучение и карьера

Обучение и карьера

Образовательные программы и база знаний

Обучение

Обучение и карьера

Образовательные программы и база знаний

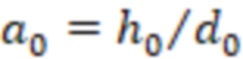

выбираются в интервале 45…50 мм. Это позволяет, кроме определения величины зерна в период динамической рекристаллизации, определять ее изменение на стадиях собирательной рекристаллизации при отжигах различной продолжительности, и производить построение диаграмм 3-го

выбираются в интервале 45…50 мм. Это позволяет, кроме определения величины зерна в период динамической рекристаллизации, определять ее изменение на стадиях собирательной рекристаллизации при отжигах различной продолжительности, и производить построение диаграмм 3-го определяется ее устойчивостью при осадке и выбирается в пределах 1,4…2,2.

определяется ее устойчивостью при осадке и выбирается в пределах 1,4…2,2. 2,2.

2,2. = 100 мм);

= 100 мм); = 12,5% (

= 12,5% ( = 87,5 мм,

= 87,5 мм,  = 46 мм,

= 46 мм,  = 48 мм),

= 48 мм),  = 45% (

= 45% ( = 55мм,

= 55мм,  = 46 мм,

= 46 мм,  = 48 мм);

= 48 мм);

в продольном сечении осаженного образца из стали 14Х17Н2 с относительной степенью деформации

в продольном сечении осаженного образца из стали 14Х17Н2 с относительной степенью деформации  45%

45% в порядке возрастания при температуре 1100°С

в порядке возрастания при температуре 1100°С

= 1.4);

= 1.4); ;

;