Инвестиции

Стартапам

Инвесторам

Инвесторам

Аналитика

Инвестиции

Стартапам

Инвесторам

Аналитика

Спрос и кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Гранты и кредиты

Гранты и кредиты

Инфраструктура

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Патентование

Патентование

Обучение и карьера

Обучение и карьера

Проекты для мегаполиса

Проекты для мегаполиса

Технологические городские проекты

Проекты для мегаполиса

О Кластере

О Кластере

Лидеры цифровой трансформации

Лидеры цифровой трансформации

Академия инноваторов

Академия инноваторов

Новатор Москвы

Новатор Москвы

Обучение и карьера

Обучение и карьера

Образовательные программы и база знаний

Обучение

Обучение и карьера

Образовательные программы и база знаний

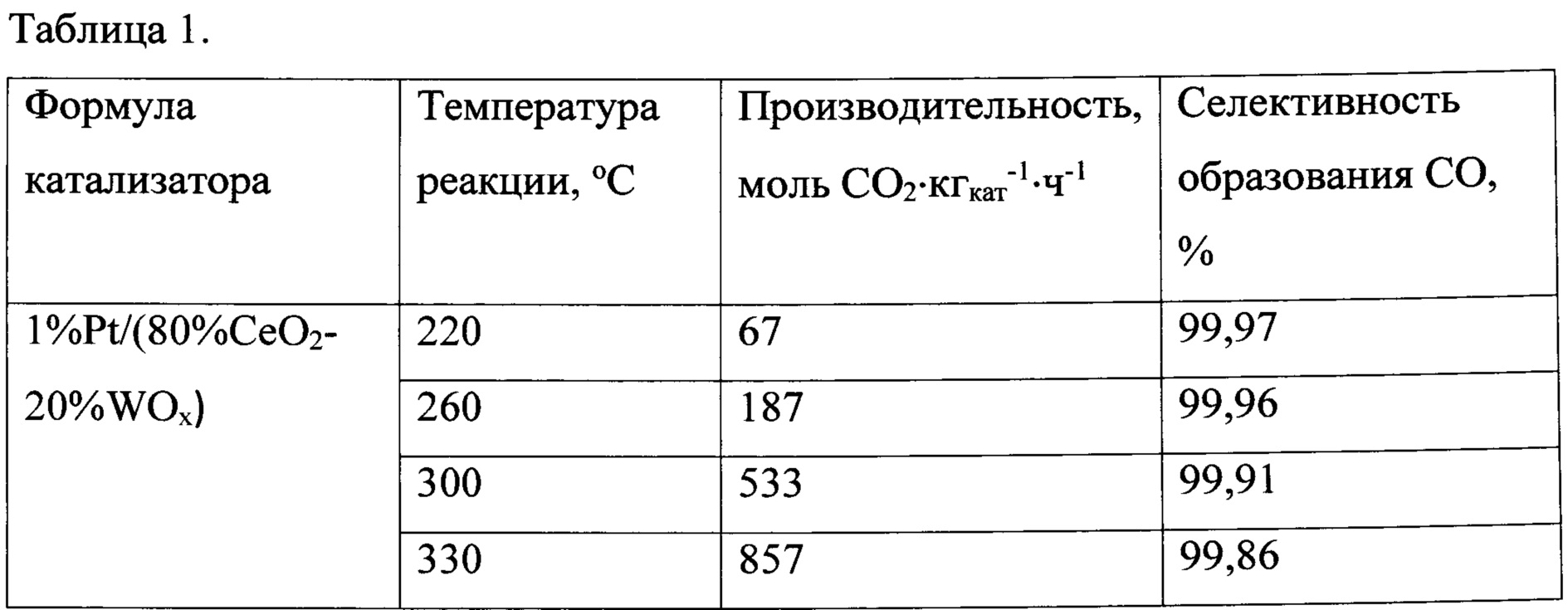

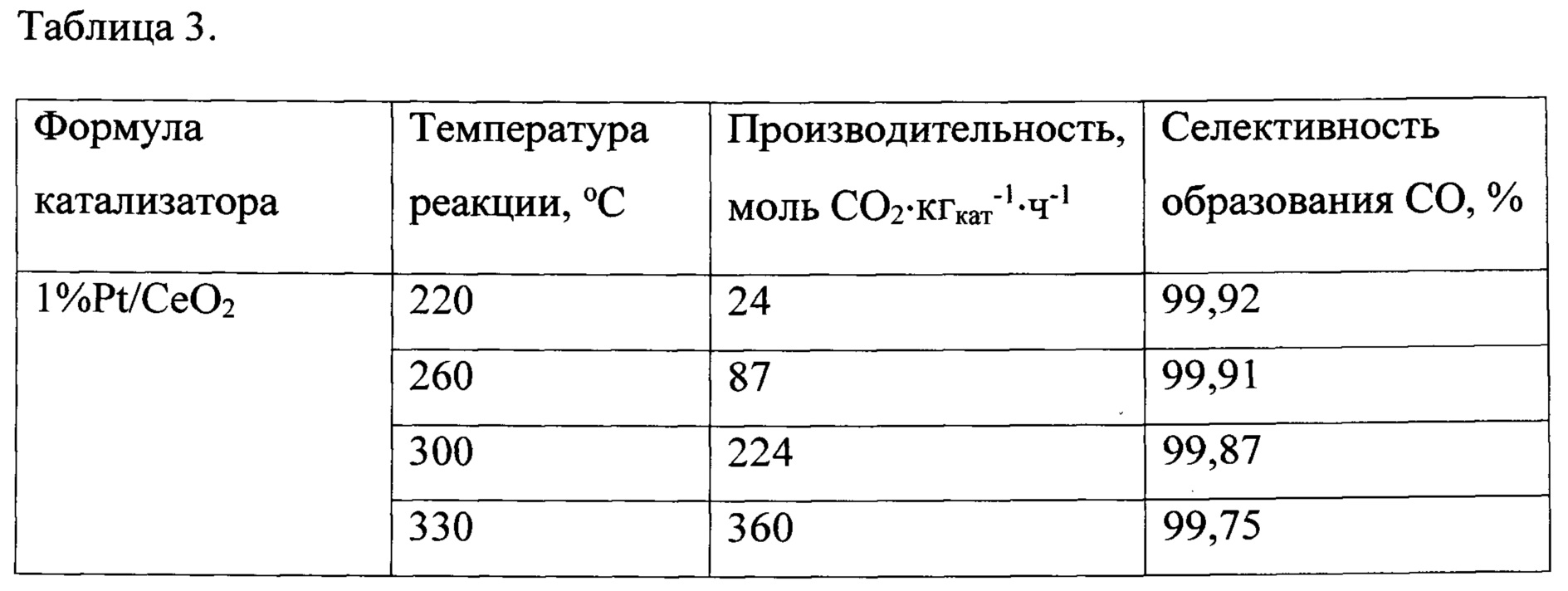

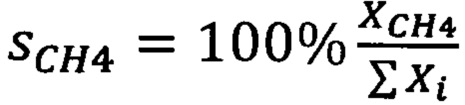

- селективность образования СО

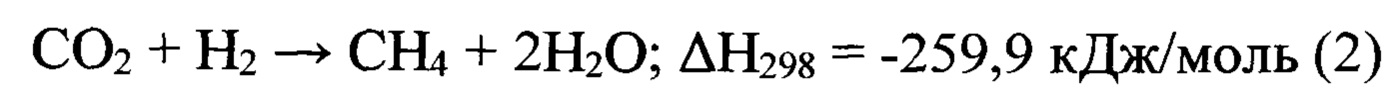

- селективность образования СО - селективность образования метана

- селективность образования метана