Инвестиции

Стартапам

Инвесторам

Инвесторам

Аналитика

Инвестиции

Стартапам

Инвесторам

Аналитика

Спрос и кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Гранты и кредиты

Гранты и кредиты

Инфраструктура

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Патентование

Патентование

Обучение и карьера

Обучение и карьера

Проекты для мегаполиса

Проекты для мегаполиса

Технологические городские проекты

Проекты для мегаполиса

О Кластере

О Кластере

Лидеры цифровой трансформации

Лидеры цифровой трансформации

Академия инноваторов

Академия инноваторов

Новатор Москвы

Новатор Москвы

Обучение и карьера

Обучение и карьера

Образовательные программы и база знаний

Обучение

Обучение и карьера

Образовательные программы и база знаний

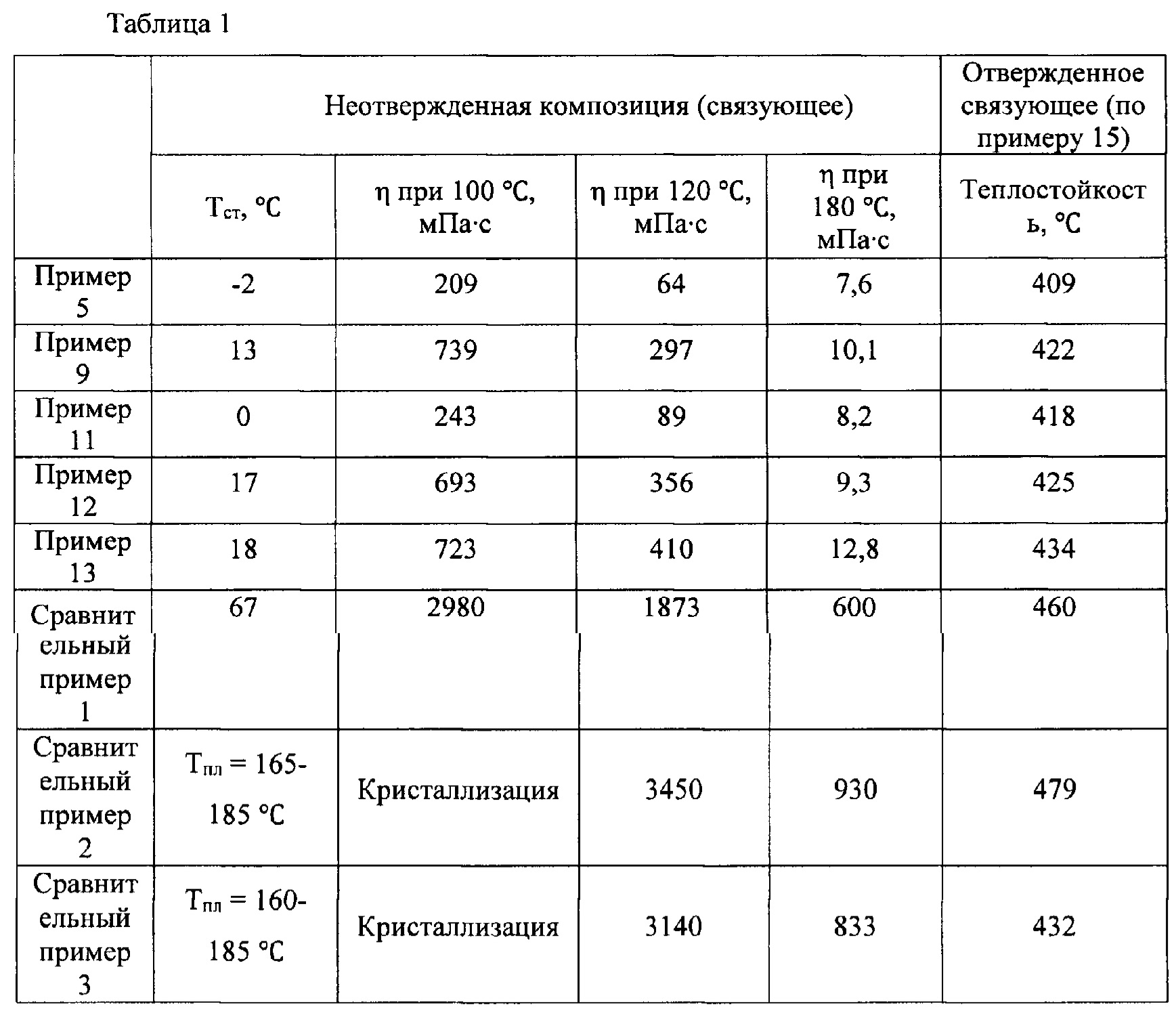

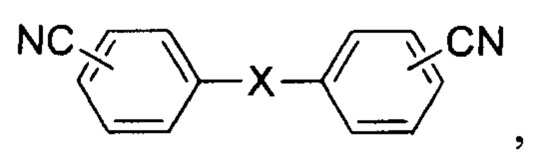

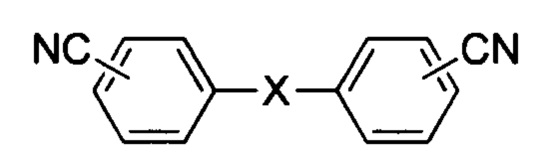

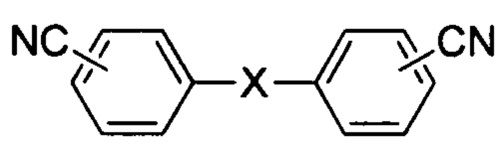

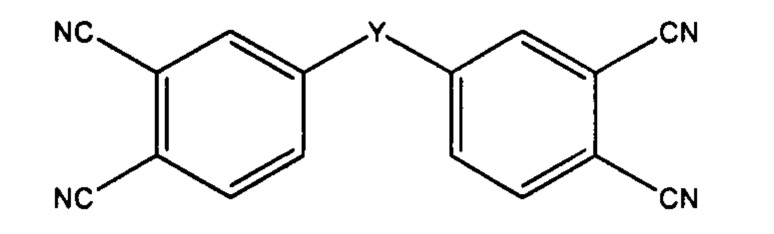

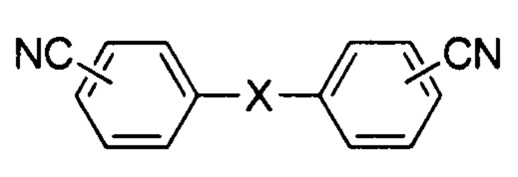

где X представляет собой двухвалентный заместитель, выбранный из группы:

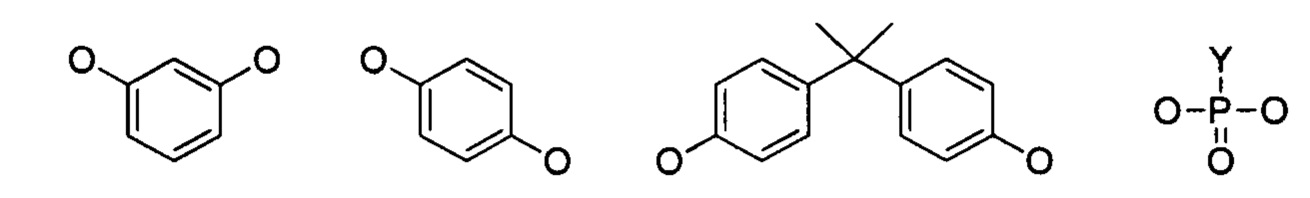

где X представляет собой двухвалентный заместитель, выбранный из группы: -SO2-, двухвалентных алкильных, арильных или оксиарильных заместителей, а цианогруппа находится в мета- или пара-положении по отношению к фрагменту X, Y представляет собой фенокси-, 4-цианофенокси-, 3-цианофенокси-, н-бутокси-.

-SO2-, двухвалентных алкильных, арильных или оксиарильных заместителей, а цианогруппа находится в мета- или пара-положении по отношению к фрагменту X, Y представляет собой фенокси-, 4-цианофенокси-, 3-цианофенокси-, н-бутокси-.

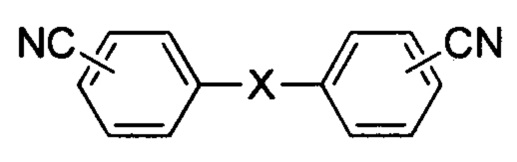

, где X представляет собой двухвалентный заместитель, выбранный из группы:

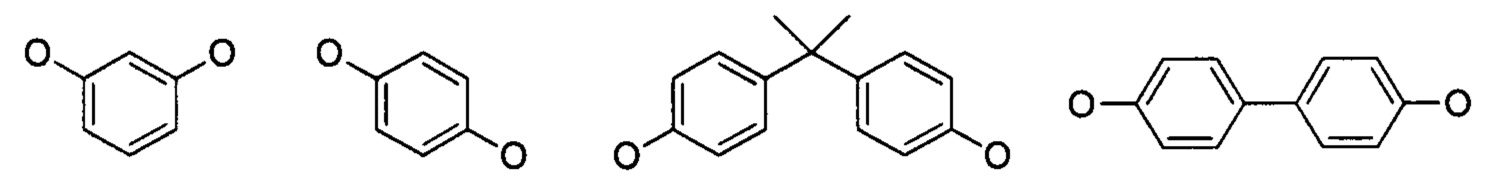

, где X представляет собой двухвалентный заместитель, выбранный из группы: , -SO2-, двухвалентных алькильных, арильных или оксиарильных заместителей, а циано-группа находится в мета-или пара-положении по отношению к фрагменту X.

, -SO2-, двухвалентных алькильных, арильных или оксиарильных заместителей, а циано-группа находится в мета-или пара-положении по отношению к фрагменту X. , где X представляет собой двухвалентный заместитель, выбранный из группы:

, где X представляет собой двухвалентный заместитель, выбранный из группы: , -SO2-, двухвалентных алкильных, арильных или оксиарильных заместителей, а циано-группа находится в мета- или пара-положении по отношению к фрагменту X эффективно уменьшает вязкость любых фталонитрильных смол в тех случаях, когда ее нужно эффективно снизить для каких-то целей.

, -SO2-, двухвалентных алкильных, арильных или оксиарильных заместителей, а циано-группа находится в мета- или пара-положении по отношению к фрагменту X эффективно уменьшает вязкость любых фталонитрильных смол в тех случаях, когда ее нужно эффективно снизить для каких-то целей. , где Y может представлять собой, но не ограничиваться следующими двухвалентными заместителями:

, где Y может представлять собой, но не ограничиваться следующими двухвалентными заместителями:

, где где X представляет собой двухвалентный заместитель, выбранный из группы:

, где где X представляет собой двухвалентный заместитель, выбранный из группы: , -SO2-, двухвалентных алькильных, арильных или оксиарильных заместителей, а циано-группа находится в мета- или пара-положении по отношению к фрагменту X, а также содержит инициатор полимеризации.

, -SO2-, двухвалентных алькильных, арильных или оксиарильных заместителей, а циано-группа находится в мета- или пара-положении по отношению к фрагменту X, а также содержит инициатор полимеризации. ниже в спектре связующего из примера 5, что указывает на почти полное участие нитрильных групп в полимеризации (см. фиг. 2).

ниже в спектре связующего из примера 5, что указывает на почти полное участие нитрильных групп в полимеризации (см. фиг. 2). могут быть использованы такие соединения, как 4,4'-[бензо-1,3-диилбис(окси)]дибензонитрил, 3,3'-[бензо-1,3-диилбис(окси)]дибензонитрил, 4,4'-[бензо-1,4-диилбис(окси)] дибензонитрил, 3,3'- [бензо-1,4-диилбис(окси)] дибензонитрил, ди(4-цианофенил) фенил фосфат, ди(3-цианофенил) фенил фосфат, три(4-цианофенил) фосфат, три(3-цианофенил) фосфат, 4,4'-((пропан-2,2-диилбис(4,1-фенилен))бис(окси))дибензонитрил, 4,4'-сульфонилдибензонитрил, 3,3'-сульфонилдибензонитрил. Специалистам должно быть понятно, что изобретение не ограничивается использованием только этих бис-бензонитрильных разбавителей и можно в составе композиции использовать и другие бис-бензонитрилы.

могут быть использованы такие соединения, как 4,4'-[бензо-1,3-диилбис(окси)]дибензонитрил, 3,3'-[бензо-1,3-диилбис(окси)]дибензонитрил, 4,4'-[бензо-1,4-диилбис(окси)] дибензонитрил, 3,3'- [бензо-1,4-диилбис(окси)] дибензонитрил, ди(4-цианофенил) фенил фосфат, ди(3-цианофенил) фенил фосфат, три(4-цианофенил) фосфат, три(3-цианофенил) фосфат, 4,4'-((пропан-2,2-диилбис(4,1-фенилен))бис(окси))дибензонитрил, 4,4'-сульфонилдибензонитрил, 3,3'-сульфонилдибензонитрил. Специалистам должно быть понятно, что изобретение не ограничивается использованием только этих бис-бензонитрильных разбавителей и можно в составе композиции использовать и другие бис-бензонитрилы.