Инвестиции

Стартапам

Инвесторам

Инвесторам

Аналитика

Инвестиции

Стартапам

Инвесторам

Аналитика

Спрос и кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Гранты и кредиты

Гранты и кредиты

Инфраструктура

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Патентование

Патентование

Обучение и карьера

Обучение

Карьера

Обучение и карьера

Проекты для мегаполиса

Проекты для мегаполиса

Технологические городские проекты

Проекты для мегаполиса

О Кластере

О Кластере

Лидеры цифровой трансформации

Лидеры цифровой трансформации

Академия инноваторов

Академия инноваторов

Новатор Москвы

Новатор Москвы

Обучение и карьера

Обучение и карьера

Образовательные программы и база знаний

Обучение

Обучение и карьера

Образовательные программы и база знаний

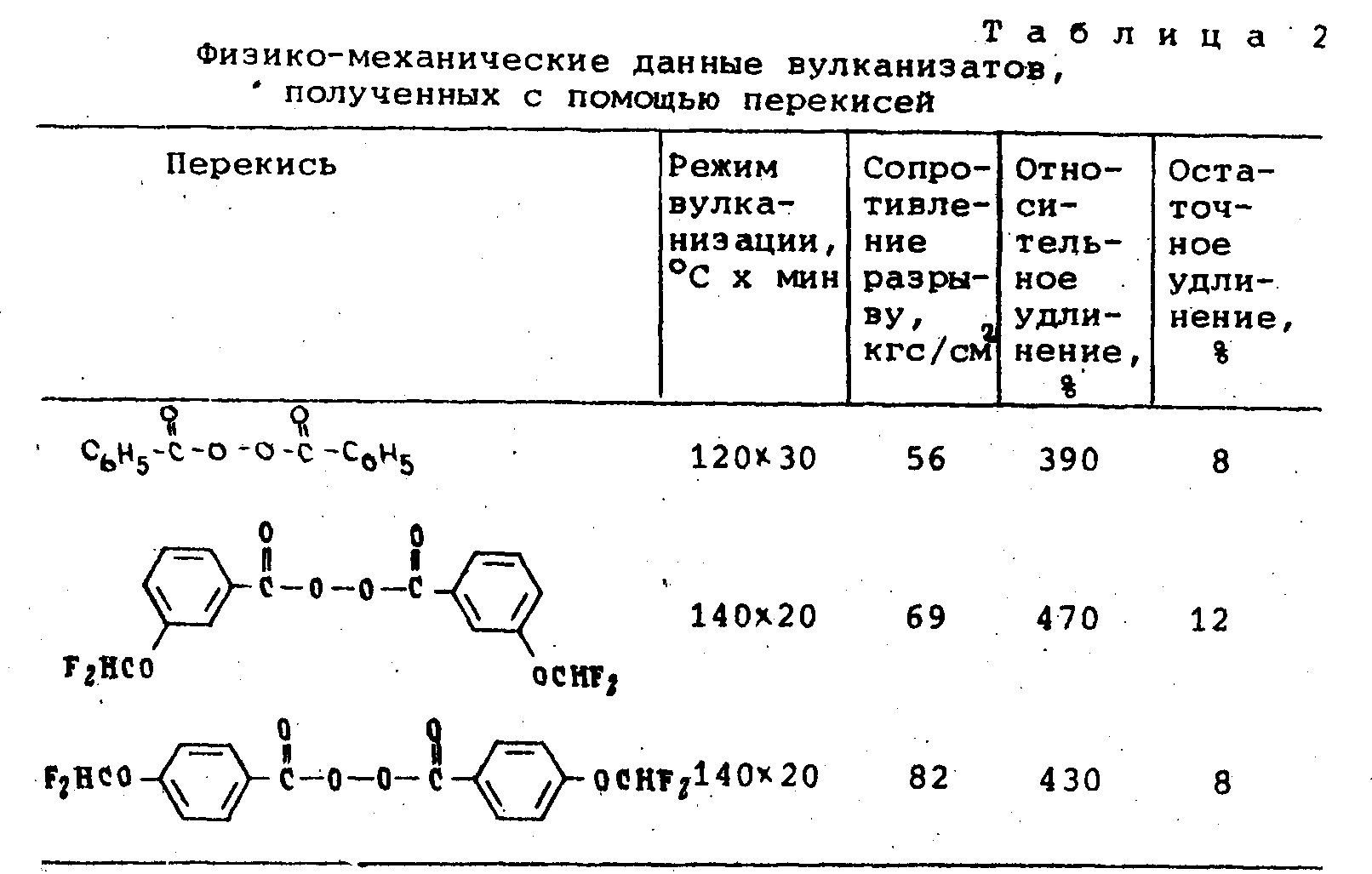

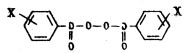

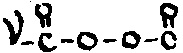

Перекись, имеющая температуру плавления 105-106°С, при 20°С хорошо растворима в ацетоне, бензоле, хлороформе, хлорбензоле, диоксане и др. Перекись бензоила используется в качестве инициатора в полимеризации виниловых мономеров и вулканизации каучуков, но полученные вулканизаты обладают невысокими физико-механическими показателями.

Перекись, имеющая температуру плавления 105-106°С, при 20°С хорошо растворима в ацетоне, бензоле, хлороформе, хлорбензоле, диоксане и др. Перекись бензоила используется в качестве инициатора в полимеризации виниловых мономеров и вулканизации каучуков, но полученные вулканизаты обладают невысокими физико-механическими показателями. 804-875 см-1,

804-875 см-1,  1031-1091 см-1,

1031-1091 см-1,  1760-1826 см-1 и 1735-1842 см-1). Физико-химические характеристики полученных перекисей приведены в табл. 1.

1760-1826 см-1 и 1735-1842 см-1). Физико-химические характеристики полученных перекисей приведены в табл. 1.