[1]Настоящая заявка испрашивает преимущество по заявке ЕР 21382108.5, поданной 11 февраля 2021 г.

[2]Настоящее описание относится к конструктивным элементам рамы транспортного средства, причем конструктивные элементы по меньшей мере частично выполнены с возможностью выдерживания изгибающих нагрузок. Настоящее описание дополнительно относится к способам изготовления таких конструктивных элементов.

[4]Транспортные средства, такие как автомобили, содержат конструктивный каркас, выполненный с возможностью выдерживать все нагрузки, которым может подвергаться транспортное средство в течение срока службы. Конструктивный каркас дополнительно выполнен с возможностью выдерживать и поглощать ударные нагрузки в случае, например, столкновений с другими автомобилями. Конструктивный каркас также спроектирован максимально легким, чтобы уменьшить выброс загрязняющих веществ, таких как CO2, в окружающую среду.

[5]Конструктивный каркас автомобиля может, например, содержать бамперы, стойки кузова (например, переднюю стойку кузова, среднюю стойку кузова, заднюю стойку кузова), балки для защиты от боковых столкновений и пороги. Эти и другие конструктивные элементы могут иметь одну или более областей с по существу U-образным (также известным как «шляпообразное») поперечным сечением. Эти конструктивные элементы могут быть произведены различными способами и могут быть изготовлены из различных материалов. Как указано выше, желательны легкие материалы, улучшающие целостность транспортного средства во время столкновения, а также улучшающие поглощение энергии.

[6]В автомобилестроении общеизвестно, что по меньшей мере рад конструктивных элементов каркаса транспортного средства изготовлен из сверхвысокопрочных сталей (UHSS; ultra-high strength steels), обладающих оптимизированной максимальной прочностью на единицу веса и преимущественными свойствами формуемости.

[7]Сверхвысокопрочные стали (UHSS) в настоящем описании можно рассматривать как стали, обладающие пределом прочности при растяжении по меньшей мере 1000 МПа. UHSS могут обладать такой высокой прочностью при растяжении после процесса горячего формования. Для некоторых UHSS требуется быстрое охлаждение для приобретения мартенситной микроструктуры и соответствующего высокого предела прочности при растяжении. Другие UHSS могут получить высокий предел прочности при растяжении при относительно медленном охлаждении или даже при воздушном охлаждении («воздушной закалке»). Для некоторых UHSS не требуется горячее формование и соответствующая аустенизация для получения высокого предела прочности при растяжении, а вместо этого они имеют и сохраняют высокую прочность после холодного формования.

[8]UHSS могут демонстрировать предел прочности при растяжении вплоть до 1500 МПа или даже 2000 МПа и более, в частности после операции закалки под прессом. Во время такой операции стальную заготовку нагревают до температуры выше температуры аустенизации, в частности до температуры выше Ас3, чтобы по существу полностью аустенизировать заготовку. После нагревания выше этой температуры в течение определенного периода времени заготовку подвергают операции прессования, при которой заготовка деформируется. В то же время заготовку быстро охлаждают таким образом, что заготовка становится по существу «полностью закаленной», и получают мартенситную микроструктуру. Закалка под прессом также может называться «горячей штамповкой» или, в случае использования быстрого охлаждения, «закалкой в прессе при горячем формовании» (HFDQ; Hot Forming Die Quenching).

[9]Помимо использования соответствующих материалов, конструктивным элементам транспортного средства могут быть приданы подходящие свойства с точки зрения динамических характеристик при столкновении и снижения веса, например, с использованием сварки с накладками. Например, приваривание первой накладки к основной части усиливает основную часть в случаях, когда это необходимо, без добавления дополнительного нежелательного веса. Заготовку, к которой была добавлена накладка, иногда называют «заготовкой для сборной накладки». Это отличается от «заготовки для сварки по выкройке», когда заготовки соединяют друг с другом посредством сварки встык.

[10]Обычно накладки приваривают к основной части с помощью точечной сварки, которая является хорошо известной и широко используемой технологией сварки в автомобильной промышленности. Однако точечная сварка имеет ряд ограничений.

[11]Эти ограничения включают в себя определенное минимальное расстояние между точечными сварными швами (например, от 5 до 20 мм), определенную минимальную область перекрытия точечных сварных швов (например, около 25 мм) и необходимое время для размещения пластин и инструмента для точечной сварки (например, около 4 с). Эти расстояния и периоды времени варьируются в зависимости от материалов и толщины накладки и привариваемой части.

[12]Еще одним недостатком точечной сварки является то, что, поскольку точечная сварка представляет собой технологию двустороннего доступа, а сварочный пистолет не может легко иметь доступ к области, в которой расположена накладка, иногда накладки довольно трудно приваривать.

[13]Кроме того, сварная часть и накладка, данная сборка, также известная как сборная накладка, могут пройти несколько этапов последующей обработки, которые могут повредить или разрушить некоторые точечные сварные швы из-за скручивания или изгиба сборной накладки. Таким образом, сборную накладку можно разобрать. Например, если к заготовке для сборной накладки применяют горячее формование, жар печи (и/или последующая деформация) может деформировать заготовку для сборной накладки, а некоторые точечные сварные швы могут ослабнуть или разорваться. Это может произойти, даже если было тщательно подобрано количество точечных сварных швов, выполненных для соединения накладки и части.

[14]Еще одна технология, которую использовали, представляет собой лазерную сварку. При лазерной сварке обычно выполняют имитацию точечной сварки, т.е. обеспечивают лазерные стежки. Лазерные стежки представляют собой локальные, обычно прямые сварные швы. Когда предложено несколько лазерных стежков, предложено несколько отдельных сварных швов, таким образом имитируя сварные швы, получаемые в результате точечной сварки.

[15]В документе WO 2020/003900 А1 описано использование лазерной сварки для соединения первого пластинчатого элемента и второго пластинчатого элемента, причем лазерные стежки выполняют в продольном направлении вдоль центральной области второго пластинчатого элемента. В данном документе также описано использование гибридной лазерно-дуговой сварки снаружи и вдоль продольных краев второго пластинчатого элемента.

[16]Цель настоящего описания состоит в обеспечении улучшений технологии сварки с накладками.

[18]В первом аспекте предложен конструктивный элемент рамы транспортного средства, причем конструктивный элемент по меньшей мере частично выполнен с возможностью выдерживания изгибающих нагрузок. Конструктивный элемент содержит основную часть и первую накладку. Основная часть имеет по существу U-образное поперечное сечение и содержит нижнюю часть, первую боковую стенку и вторую боковую стенку. Основная часть дополнительно содержит область, выполненную с возможностью выдерживания изгибающих нагрузок. Первая накладка имеет первый край накладки и противоположный второй край накладки. Первую накладку прикрепляют к основной части посредством непрерывной лазерной сварки по существу вдоль первого края накладки и вдоль второго края накладки по меньшей мере в области, выполненной с возможностью выдерживания изгибающих нагрузок.

[19]При соединении по меньшей мере двух краев накладки посредством непрерывной лазерной сварки может быть получено бесшовное соединение накладки и основной части в области выполнения непрерывной лазерной сварки. Это позволяет накладке и основной части функционировать совместно как единое целое по меньшей мере в области, выполненной с возможностью выдерживания изгибающих нагрузок.

[20]Следовательно, можно улучшить динамические характеристики конструктивного элемента, например, во время столкновения. Поскольку накладка и основная часть могут функционировать как единое целое, полученное усиление может быть усилено, например, по сравнению со сборной накладкой, сваренной точечной сваркой и/или создания лазерных стежков. Прочностные и деформационные характеристики полученного компонента могут быть улучшены по сравнению с таким же компонентом из такого же материала и такой же толщины, но при этом заготовка для сборной накладки была сформирована посредством точечной сварки.

[21]Кроме того, непрерывная лазерная сварка позволяет компонентам сборной накладки в области сварки не отделяться в случае, например, вышеупомянутого столкновения.

[22]В настоящем описании под накладкой подразумевается часть материала, которая при прикреплении к основной части охватывает всю накладку в пределах границ основной части. Т. е. накладка может полностью перекрывать основную часть материала или наоборот. Перекрытие основной части всей накладкой позволяет накладке и основной части функционировать как единое целое после применения непрерывной лазерной сварки.

[23]Вышеупомянутые преимущества также применимы к рассмотренному выше примеру введения заготовки для сборной накладки в печь. Если точечные сварные швы разорвутся, сборную накладку больше нельзя использовать. Непрерывная лазерная сварка помогает избежать или по меньшей мере уменьшить эту проблему.

[24]В общем, было обнаружено, что непрерывная лазерная сварка является особенно преимущественной для конструктивных элементов, выдерживающих изгибающие нагрузки.

[25]Компоненты или области рам автомобилей, которые особенно подвержены действию изгибающих нагрузок, включают в себя следующее: Верхние или средние секции передней стойки кузова и средней стойки кузова, задние обвязочные брусы, (центральные продольные) туннели, полы кузова, дверные стойки кузова, области коромысла и дверные кольца. В этих компонентах, в частности, могут быть использованы примеры, описанные в настоящем документе.

[26]В некоторых примерах первая накладка может быть прикреплена к области, выполненной с возможностью выдерживания изгибающих нагрузок основной части, посредством непрерывной лазерной сварки вдоль всех краев накладки. В этом случае динамические характеристики сборной накладки могут быть дополнительно улучшены, так как все края сборной накладки сваривают посредством непрерывной лазерной сварки. Это обеспечивают улучшенную способность сборной накладки функционировать как единое целое.

[27]Поскольку минимальное расстояние между точечными сварными швами не требуется, размер накладки может быть дополнительно уменьшен. Следовательно, можно получить более легкий конструктивный элемент.

[28]В некоторых примерах первая накладка может проходить над нижней частью, первой боковой стенкой и второй боковой стенкой основной части.

[29]В одном примере первая накладка может проходить над первой боковой стенкой по меньшей мере на 10% высоты первой стенки, а первая накладка может проходить над второй боковой стенкой по меньшей мере на 10% высоты второй боковой стенки. В некоторых примерах первая накладка может проходить над первой и/или второй боковой стенкой по меньшей мере на 25% высоты соответствующей боковой стенки и, более конкретно, на 25-50%) высоты соответствующей боковой стенки.

[30]Эти примеры отражают то, что, чем больше накладка выходит за пределы боковых стенок основной части, тем большее усиление и тем лучше могут быть динамические характеристики сборной накладки, например, при столкновении.

[31]В другом примере первый край первой накладки может по существу проходить вдоль первого соединения первой боковой стенки и нижней части основной части. Кроме того, второй край первой накладки может проходить вдоль второго соединения второй боковой стенки и нижней части основной части.

[32]В этом случае непрерывная лазерная сварка накладки обеспечивает хорошие динамические характеристики сборной накладки, когда конструктивный элемент подвергается действию изгибающих нагрузок, и в то же время позволяет значительно снизить вес.

[33]В некоторых примерах может быть предложена вторая накладка. Вторая накладка имеет первый край накладки и противоположный второй край накладки, при этом вторая накладка прикреплена к основной части посредством непрерывной лазерной сварки вдоль первого края накладки и второго края накладки по меньшей мере в области, выполненной с возможностью выдерживания изгибающих нагрузок.

[34]Прикрепление более чем одной накладки к основной части может повысить многофункциональность, эффективность и оптимизацию конструктивного элемента. Например, количество, размер и положение прикрепления накладок могут быть выбраны для того, чтобы удовлетворить требования к конструкции конструктивного элемента и обеспечить конкретные желательные кинематические характеристики.

[35]В общем, наличие более чем одной накладки позволяет соответствующим образом усилить конструктивный элемент (т.е. получить одно или более из вышеупомянутых преимуществ благодаря непрерывной лазерной сварке), когда это необходимо, без ненужного увеличения веса конструктивного элемента.

[36]В некоторых примерах основная часть может быть изготовлена из закаленной стали. Первая накладка и/или вторая накладка могут быть изготовлены из более пластичного материала, чем закаленная сталь. При наличии накладки, которая является более пластичной, чем основная часть, можно избежать разрыва основной части во время столкновения или разрыв может произойти только после превышения значительно высокой степени деформации. Поскольку основная часть и накладка скреплены непрерывной лазерной сваркой, основная часть приобретает некоторую пластичность, обеспечиваемую накладкой. Данное повышение пластичности конструктивного элемента может быть выше, чем, например, в случае, когда накладка более пластична, чем основная часть, и сборная накладка прикреплена обычной точечной сваркой. Это связано с тем, что точечная сварка не дает сборной накладке возможности функционировать как единое целое.

[37]Кроме того, благодаря пластичности, обеспечиваемой одной или более накладками, конструктивный элемент может поглощать больше энергии в случае столкновения. Следовательно, динамические характеристики конструктивного элемента также могут быть лучшими в этом отношении.

[38]Одна или более накладок, более пластичных, чем основная часть, приваренных посредством непрерывной лазерной сварки к основной части, могут усиливать основную часть, и в то же время основной части могут быть приданы свойства деформации и поглощения энергии. В ином случае основная часть, например, часть закаленной стали, не может иметь эти возможности.

[39]В еще одном аспекте предложен конструктивный элемент рамы транспортного средства, причем конструктивный элемент по меньшей мере частично выполнен с возможностью выдерживания изгибающих нагрузок. Конструктивный элемент содержит основную часть и первую накладку. Основная часть имеет по существу U-образное поперечное сечение и содержит нижнюю часть, первую боковую стенку и вторую боковую стенку. Основная часть дополнительно содержит область, выполненную с возможностью выдерживания изгибающих нагрузок. Первая накладка имеет первый край накладки и противоположный второй край накладки. Первую накладку прикрепляют к основной части посредством непрерывной лазерной сварки внутри первой накладки по существу вдоль первого края накладки и вдоль второго края накладки по меньшей мере в области, выполненной с возможностью выдерживания изгибающих нагрузок.

[40]В некоторых примерах первая накладка может быть прикреплена к области, выполненной с возможностью выдерживания изгибающих нагрузок основной части, посредством непрерывной лазерной сварки внутри первой накладки вдоль всех краев накладки.

[41]В некоторых примерах может быть предложена вторая накладка. Вторая накладка имеет первый край накладки и противоположный второй край накладки, при этом вторая накладка прикреплена к основной части посредством непрерывной лазерной сварки внутри второй накладки вдоль первого края накладки и второго края накладки по меньшей мере в области, выполненной с возможностью выдерживания изгибающих нагрузок.

[42]Все эффекты и преимущества вышеприведенного первого аспекта также применимы к этому аспекту.

[43]В другом аспекте предложен способ изготовления конструктивного элемента, по меньшей мере частично выполненного с возможностью выдерживания изгибающих нагрузок, для получения конструктивного элемента, как предложено в настоящем описании.

[44]Способ включает в себя обеспечение основной заготовки, содержащей область, выполняемую с возможностью выдерживания изгибающих нагрузок, и обеспечение по меньшей мере первой заготовки для накладки, имеющей первый край заготовки для накладки и противоположный второй край заготовки для накладки. Способ дополнительно включает в себя прикрепление по меньшей мере первой заготовки для накладки к основной заготовке посредством непрерывной лазерной сварки, необязательно, внутри первой заготовки для накладки, по существу вдоль первого края заготовки для накладки и второго края заготовки для накладки по меньшей мере в области, выполняемой с возможностью выдерживания изгибающих нагрузок, для формирования заготовки для сборной накладки, и формование заготовки для сборной накладки для получения конструктивного элемента, как описано в настоящем документе.

[45]Данный способ позволяет изготавливать конструктивный элемент с улучшенными динамическими характеристиками, как описано выше. Например, данный способ может позволить созданной сборной накладке функционировать как единое целое.

[46]В общем данный способ может обеспечить более быстрый и легкий процесс сварки. Это связано, например, с тем, что исключается размещение пистолета для точечной сварки для выполнения каждой точечной сварки и необходимость в одновременном доступе к двум сторонам выполнения сварки.

[47]Кроме того, нет необходимости учитывать минимальное расстояние перекрытия, минимальное расстояние между точечными сварными швами или количество точечных сварных швов.

[48]В этом отношении данный способ позволяет прикрепить накладку вдоль первого соединения первой боковой стенки и нижней части основной части. Это может быть невозможно при точечной сварке из-за относительно небольшого размера накладки и ограничений метода, таких как необходимое минимальное расстояние между точечными сварными швами и требуемая минимальная область перекрытия точечных сварных швов.

[49]Кроме того, непрерывная лазерная сварка обеспечивает оптимизацию геометрии накладки. Например, различные формы накладки можно использовать в зависимости от потребностей конструкции. При использовании данного способа доступно больше возможностей в этом отношении, чем, например, в случае точечной сварки.

[50]Все это может также позволить уменьшить размер накладки, что, в свою очередь, может уменьшить вес конечного конструктивного элемента.

[51]КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[52]Не имеющие ограничительного характера примеры настоящего описания будут описаны далее со ссылкой на прилагаемые фигуры, при этом:

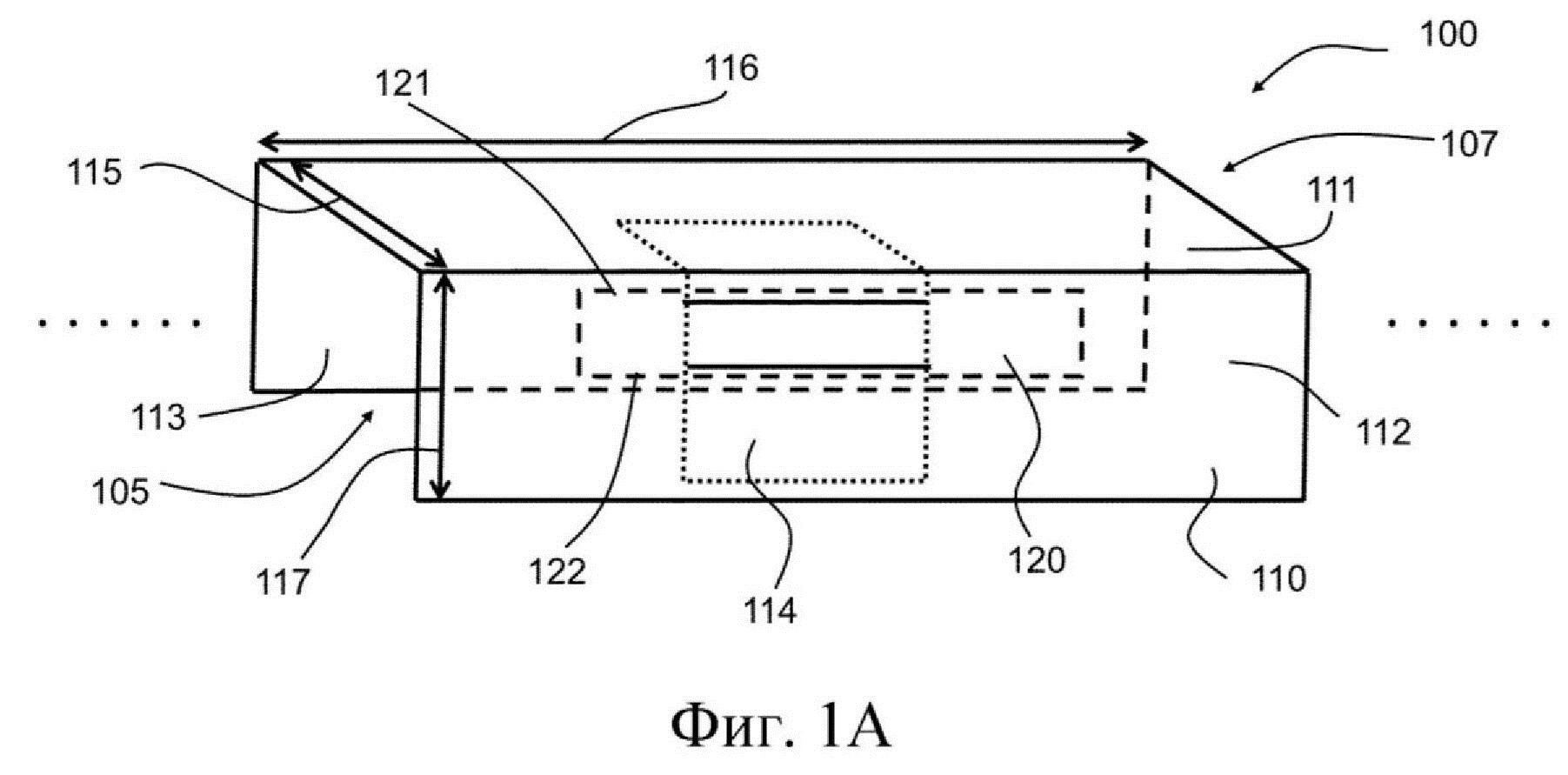

[53]на фиг. 1А схематически представлен пример конструктивного элемента транспортного средства, по меньшей мере частично выполненного с возможностью выдерживания изгибающих нагрузок.

[54]На фиг. 1 В и 1С схематически проиллюстрированы два примера прикрепления накладки к основной части конструктивного элемента для транспортного средства, по меньшей мере частично выполненного с возможностью выдерживания изгибающих нагрузок.

[55]На фиг. 2А и 2В схематически представлены два дополнительных примера конструктивного элемента для транспортного средства, по меньшей мере частично выполненного с возможностью выдерживания изгибающих нагрузок.

[56]На фиг. 3А и 3В схематически проиллюстрированы еще два примера конструктивного элемента для транспортного средства, по меньшей мере частично выполненного с возможностью выдерживания изгибающих нагрузок.

[57]На фиг. 4 представлена блок-схема способа изготовления конструктивного элемента, по меньшей мере частично выполненного с возможностью выдерживания изгибающих нагрузок.

[58]На фиг. 5А и 5В схематически проиллюстрированы примеры конструктивных элементов и то, как они могут деформироваться под действием изгибающих нагрузок.

[59]Указанные фигуры относятся к иллюстративным вариантам реализации и могут быть использованы только в качестве помощи в понимании заявленного объекта изобретения, а не для его ограничения в каком-либо смысле.

[60]ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ

[61]На фиг. 1А схематически представлен конструктивный элемент для транспортного средства, по меньшей мере частично выполненный с возможностью выдерживания изгибающих нагрузок 100. Конструктивный элемент 100 содержит основную часть 110 с по существу U-образным поперечным сечением, содержащую нижнюю часть 111, первую боковую стенку 112 и вторую боковую стенку 113. Основная часть содержит область, выполненную с возможностью выдерживания изгибающих нагрузок 114.

[62]Конструктивные элементы рамы транспортного средства могут в общем подвергаться воздействию самых разнообразных нагрузок. Нагрузки могут быть связаны с весом конструкции, ускорением и торможением транспортных средств, вибрациями, вызванными движением, и многими другими факторами. Тем не менее, определенные конструктивные элементы должны быть спроектированы и сертифицированы для определенных динамических характеристик в случае конкретной ситуации нагрузки, например, удара или столкновения со столбом, пешеходом или другим транспортным средством. Предполагается, что некоторые конструктивные элементы будут подвергаться действию изгибающих нагрузок (например, бампер или стойка кузова), и поэтому они спроектированы специально для того, чтобы выдерживать такие изгибающие нагрузки. С другой стороны, ожидается, что другие конструктивные элементы (например, коробчатый элемент с запрограммированной деформацией) будут подвергаться сжимающим нагрузкам и, таким образом, специально разработаны для того, чтобы выдерживать такие нагрузки.

[63]Конструктивные элементы рамы транспортного средства, такого как автомобиль, могут полностью подвергаться действию изгибающих нагрузок. Однако существуют конструктивные элементы, которые, как ожидается, будут подвергаться действию изгибающих нагрузок только в их определенных частях или областях, или конструктивные элементы имеют области, которые, как ожидается и спроектировано, будут подвергаться действию высоких изгибающих нагрузок, в то время как не ожидается и не спроектировано, что другие области будут подвергаться действию таких же высоких изгибающих нагрузок. Именно вдоль тех областей, где изгибающие нагрузки являются значимыми, заготовка для сборной накладки или сборная накладка, как предложено в настоящем документе, могут быть наилучшим образом использованы.

[64]Точки на фиг. 1А указывают, что конструктивный элемент 100 может содержать одну или более дополнительных частей или элементов, которые не показаны. Эти одна или более дополнительных частей или элементов не имеют каких-либо ограничений, например, по форме, размеру, форме поперечного сечения, материалу и/или тому, как они прикреплены к основной части 110.

[65]На этой фигуре и на других фигурах показано, что основная часть имеет «шляпообразное» или «U-образное» поперечное сечение. Должно быть понятно, что во всех этих примерах компоненты или основные части могут содержать боковые фланцы, проходящие наружу от боковых стенок.

[66]Конструктивный элемент дополнительно содержит первую накладку 120. Первая накладка 120 имеет первый край 121 накладки и противоположный второй край 122 накладки. Первая накладка 120 прикреплена к основной части 110 непрерывной лазерной сваркой вдоль первого края 121 накладки и второго края 122 накладки по меньшей мере в области, выполненной с возможностью выдерживания изгибающих нагрузок 114.

[67]В этом и других примерах первая накладка 120 прикреплена к внутренней стороне 105 основной части 110 (накладка представлена пунктирными линиями).

[68]Т. е. накладка прикреплена к основной заготовке, а заготовку для сборной накладки деформируют таким образом, чтобы накладка располагалась с внутренней стороны U-образной формы. В других примерах первая накладка 120 может быть прикреплена к внешней стороне 107 основной части 110, как схематически проиллюстрировано на фиг. 2В.

[69]В этом и других примерах первый край 121 и второй край 122 накладки обычно проходят вдоль продольного направления 116 основной части 110. В некоторых других примерах эти края 121, 122 накладки могут проходить в других направлениях.

[70]Как указано выше, сборка накладки 120, прикрепленной к основной части 110, может называться сборной накладкой.

[71]Прикрепление первой накладки 120 к основной части 110 посредством непрерывной лазерной сварки по меньшей мере в области, выполненной с возможностью выдерживания изгибающих нагрузок 114, может позволить сборной накладке функционировать как единое целое в области, выполненной с возможностью выдерживания изгибающих нагрузок 114. Таким образом, усиление основной части 110 за счет прикрепления накладки 120 можно улучшить, например, в сравнении с другими методами, такими как точечная сварка, при которой бесшовное соединение первой накладки 120 и основной части 110 практически невозможно.

[72]Кроме того, в случае, когда основная часть 110 подвергается действию изгибающих нагрузок, скручивания или любой силы, которая стремится разделить основную часть 110 и первую накладку 120 во время дальнейшей обработки и изготовления, основная часть 110 и первая накладка 120 не будут разъединены или по меньшей мере разъединение будет меньше, чем при других способах прикрепления накладки, таких как, например, точечная сварка. Также может быть повышена долговечность основной части 110 и, таким образом, конструктивного элемента 100.

[73]Кроме того, в качестве ограничений, рассмотренных выше в отношении точечной сварки (например, необходимого определенного минимального расстояния между точечными сварными швами), размер накладки 120 может быть уменьшен, и конструктивный элемент 100 может быть легче.

[74]В некоторых примерах все края накладки 120 прикреплены к основной части 110 посредством непрерывной лазерной сварки по меньшей мере в области, выполненной с возможностью выдерживания изгибающих нагрузок 114. В одном примере, таком как показанный на фиг.1 В, могут присутствовать один или более разрывов в прикреплении по периметру накладки 120. Такие небольшие разрывы обычно не будут оказывать отрицательного воздействия на функционирование и преимущества, предлагаемые в настоящем описании, если только они не предусмотрены в зоне ударной нагрузки или в зоне высоких изгибающих нагрузок. В другом примере, как показано на фиг.1С, прикрепление происходит по всему периметру накладки 120 таким образом, что разрывы в прикреплении отсутствуют.

[75]Это повышает уровень достигаемого улучшения и усиления. Иными словами, прикрепление основной части 110 и первой накладки 120 посредством непрерывной лазерной сварки вдоль четырех краев первой накладки 120, особенно по всему периметру первой накладки 120, как показано на фиг. 1С, увеличивает преимущества, рассмотренные в настоящем документе.

[76]Следует понимать, что термин «весь периметр», используемый в настоящем документе, относится к тому, что в прикреплении по существу отсутствуют разрывы, как показано на фиг. 1С. Это отличается от ситуации, показанной на фиг. 1В, где прикрепление происходит по периметру накладки, но в прикреплении присутствуют один или более разрывов.

[77]Один или более разрывов в прикреплении посредством непрерывной лазерной сварки могут присутствовать независимо от количества краев накладки, соединенных таким образом с основной частью 110.

[78]Первая накладка 120 изображена прямоугольной на фиг. 1А, но первая накладка 120 может иметь любую подходящую форму. Например, первая накладка 120 может иметь многоугольную форму любого типа, например, представлять собой трапецию.

[79]Первая накладка 120 может проходить над нижней частью 111, первой боковой стенкой 112 и/или второй боковой стенкой 113. В некоторых примерах, таких как показанные на фиг. 2А и 2 В, первая накладка 120 проходит над нижней частью 111 и обеими боковыми стенками 112 и 113. В некоторых других примерах, таких как показанные на фиг. 3А и 3В, накладка проходит над нижней частью и одной из боковых стенок 112, 113.

[80]Также можно предусмотреть наличие дополнительных накладок, прикрепленных к основной части, см., например, фиг. 3А и 3В. Не исключено, что при наличии двух или более накладок может происходить перекрытие любой из них.

[81]Область, выполненная с возможностью выдерживания изгибающих нагрузок 114, может полностью или частично проходить над основной частью 110. Например, область 114, выполненная с возможностью выдерживания изгибающих нагрузок, частично проходит над основной частью 110 на фиг. 1А.

[82]Следует понимать, что область, выполненная с возможностью выдерживания изгибающих нагрузок 114, представляет собой область, которая была расположена или установлена для того, чтобы выдерживать изгибающие нагрузки. Перед расположением или установкой область 114 может быть названа областью, выполняемой с возможностью выдерживания изгибающих нагрузок (не показано). Это расположение или установка может включать в себя, например, выполнение любого способа, например, горячее формование, для области, выполняемой с возможностью выдерживания изгибающих нагрузок.

[83]Первая накладка 120 может частично или полностью перекрываться с областью, выполняемой с возможностью выдерживания изгибающих нагрузок 114. Первая накладка 120 может не перекрываться или перекрываться частично или полностью с областью, не выполняемой с возможностью выдерживания изгибающих нагрузок. Следует понимать, что область, не выполняемая с возможностью выдерживания изгибающих нагрузок, включает в себя любую область основной части 110, которая, в отличие от области 114, не выполняется с возможностью выдерживания изгибающих нагрузок. Т. е. это может быть область компонента, которая при нормальном использовании не должна подвергаться действию изгибающих нагрузок. Эту часть можно использовать для соединения компонента с другими частями рамы транспортных средств.

[84]Например, как показано на фиг. 1А, накладка частично проходит над областью основной части 110, которая выполнена с возможностью выдерживания изгибающих нагрузок 114, и частично проходит над областью основной части 110, которая не выполнена с возможностью выдерживания изгибающих нагрузок. В альтернативном примере первая накладка 120 может проходить над всей областью, выполненной с возможностью выдерживания изгибающих нагрузок 114, и может полностью/частично/не проходить над областью, не выполненной с возможностью выдерживания изгибающих нагрузок.

[85]Первая накладка 120 может быть прикреплена посредством непрерывной лазерной сварки к основной части 110 по меньшей мере над областью, выполненной с возможностью выдерживания изгибающих нагрузок 114. Прикрепление между элементами 110 и 120 может быть выполнено в большем количестве местоположений, чем только вдоль краев первой накладки 110. Например, дополнительное прикрепление любого типа и по любой схеме может быть выполнено по существу над центром первой накладки 120.

[86]Дополнительное прикрепление также может иметь место между элементами 110 и 120 за пределами области, выполненной с возможностью выдерживания изгибающих нагрузок 114. Например, основная часть 110 и первая накладка 120 могут быть прикреплены посредством точечной сварки и/или непрерывной лазерной сварки в области, которая не выполнена с возможностью выдерживания изгибающих нагрузок.

[87]Основная часть 110 и первая накладка 120 могут быть изготовлены из любого подходящего материала, такого как сверхвысокопрочная сталь (UHSS). Основная часть 110 и первая накладка 120 могут быть изготовлены из одной и той же стали, например, стали 22МпВ5, или разных сталей.

[88]На фиг. 1А показано, что понимается под «высотой» 117, «шириной» 115 и «длиной» 116 в отношении размеров основной части 110.

[89]Хотя они изображены по существу прямыми, нижняя часть 111, первая боковая стенка 112 и вторая боковая стенка 113 не обязательно прямые. Например, нижняя часть 111 может быть искривлена или изогнута каким-либо образом. Это также относится к боковым стенкам 112, 113. Каждый элемент 111, 112, 113 может иметь кривизну или изгиб, который равен кривизне или изгибу любого из других элементов 111, 112, 113 или отличается от них. Кроме того, боковые стенки 112, 113 могут быть несимметричными. Например, высота первой боковой стенки 112 может отличаться от высоты второй боковой стенки 113. Например, высота 117 по длине 116 первой стенки 112 и/или второй стенки 113 также может варьироваться. Например, ширина 115 нижней части может отличаться от высоты 117 первой боковой стенки 112 и/или второй боковой стенки 113. Другие примеры могут включать в себя любую комбинацию вышеприведенных примеров. Единственным ограничением является то, что специалисту в данной области техники может быть понятно, что основная часть 110 имеет по существу U-образное поперечное сечение.

[90]На фиг. 2А и 2В показано схематическое изображение конструктивного элемента 100 для транспортного средства, по меньшей мере частично выполненного с возможностью выдерживания изгибающих нагрузок в соответствии с одним примером. На фиг. 2А и 2 В первая накладка 120 проходит над нижней частью 111, первой боковой стенкой 112 и второй боковой стенкой 113 основной части 110. Первая накладка 120 прикреплена посредством непрерывной лазерной сварки к по меньшей мере области, выполненной с возможностью выдерживания изгибающих нагрузок 114 основной части 110, любым из способов, указанных выше в отношении фиг. 1. Таким образом, обе конфигурации накладки 120 и основной части 110 выигрывают от эффектов прикрепления накладки 120 и основной части 110 посредством непрерывной лазерной сварки.

[91]Конфигурация, показанная на фиг. 2А, обеспечивает большее усиление в области, над которой проходит накладка 120. Например, накладка 120 может проходить над первой боковой стенкой 112 по меньшей мере на 10% и, в частности, на 25% или более высоты первой стенки 112, и первая накладка 120 может проходить над второй боковой стенкой 113 по меньшей мере на 10% и, в частности, на 25% или более высоты второй боковой стенки 113. На фиг. 2А накладка 120 может проходить на около 75% над каждой из боковых стенок 112, 113.

[92]Благодаря непрерывной лазерной сварке стойкость сборной накладки к повреждениям, вызванным изгибающими нагрузками, например, при разборке сборной накладки, в этом случае может быть выше, чем в конфигурации, отличающейся от показанной на фиг. 2А только использованием способа прикрепления, например, точечной сварки и/или создания лазерных стежков.

[93]В конфигурации, показанной на фиг. 2В, первый край 121 первой накладки 120 по существу проходит вдоль первого соединения 125 (схематически обозначенного пунктирной линией) первой боковой стенки 112 и нижней части 111 основной части 110. Кроме того, второй край 122 первой накладки 120 проходит вдоль второго соединения 126 второй боковой стенки 113 и нижней части 111 основной части 110. Прохождение вдоль соединения в настоящем документе может пониматься как нахождение в относительно непосредственной близости от области галтеля в месте пересечения боковых стенок и нижней части U-образной формы. Т.е. это может означать менее 2 см или менее 1 см от края галтеля.

[94]Эта конфигурация может обеспечить повышенное усиление и снижение риска разрыва конструктивного элемента 100 при воздействии на него изгибающих нагрузок при одновременном снижении веса конструктивного элемента 100.

[95]В частности, снижение веса может быть больше, чем при использовании, например, точечной сварки, поскольку ограничения точечной сварки, рассмотренные в настоящем документе, не позволяют выполнять сварку так близко к соединению 125, 126 нижней части 111 и боковых стенок 112, 113, как это возможно при непрерывной лазерной сварки. В некоторых примерах размеры накладки 120 в направлении, по существу перпендикулярном длине 116 основной части 110 (и по существу параллельном высоте 117 и/или ширине 115 части 110), могут быть уменьшены по меньшей мере на 5 мм, необязательно, по меньшей мере на 10 мм, с каждой стороны 121, 122 накладки 120 по отношению к накладке, подлежащей точечной сварке с основной частью 110.

[96]Дополнительные характеристики, относящиеся к снижению веса и динамических характеристик деформации конструктивного элемента 100, могут быть достигнуты путем использования второй накладки 130 в дополнение к первой накладке 120, как показано на фиг. 3А и 3В. Вторая накладка 130 имеет первый край 131 накладки и противоположный второй край 132 накладки, и вторая накладка 130 прикреплена к основной части 110 непрерывной лазерной сваркой вдоль первого края 131 накладки и второго края 132 накладки по меньшей мере в области 114, выполненной с возможностью выдерживания изгибающих нагрузок.

[97]Подобно первой накладке 120, вторая накладка 130 и в общем любая накладка может быть прикреплена к внутренней стороне 105 основной части 110 или может быть прикреплена к внешней стороне 107 основной части 110. На фиг. 3А и 3В накладки 120, 130 размещены с внутренней стороны 105 основной части 110.

[98]Следует отметить, что обозначения 131 и 132, относящиеся к первому и второму краям соответственно второй накладки 130 на фиг. 3А, используют только с целью ясности, т.е. данное описание, признаки и преимущества относительно первой накладки 120 на фиг. 1А, 1В, 1С, 2А и 2В также применимы ко второй накладке 130.

[99]На фиг. 3А и 3В проиллюстрирована первая накладка 120, проходящая над нижней частью 111 и первой боковой стенкой 112 основной части 110, и вторая накладка 130, проходящая над нижней частью 111 и второй боковой стенкой 113 основной части 110.

[100]В частности, на фиг. 3А показана первая накладка 120, проходящая над первой боковой стенкой 112 больше, чем над нижней частью 111 основной части 110. Аналогичным образом вторая накладка 130 проходит над второй боковой стенкой 113 больше, чем над нижней частью 111 основной части 110.

[101]Данная конфигурация имеет преимущества, упомянутые в связи с фиг. 2А, но с дополнительной пользой от дополнительного снижения веса.

[102]Аналогичные факторы применимы к фиг. 3В, на которой первая накладка 120 по существу проходит вдоль первого соединения первой боковой стенки 112 и нижней части 111 основной части 110, и при этом вторая накладка 130 по существу проходит вдоль второго соединения второй боковой стенки 113 и нижней части 111 основной части 110.

[103]Конфигурация, показанная на фиг. 3В, включает в себя преимущества, упомянутые в отношении фиг. 2В, и дополнительно преимущество дополнительного снижения веса.

[104]Как уже отмечалось, в зависимости от критериев конструкции, например, относительно усиления, стойкости к изгибающим нагрузкам, стойкости к риску разрыва и/или потребностей в отношении веса конструктивного элемента 100, может быть выбрано любое количество накладок, проходящих над любой из боковых стенок 112, 113 и/или нижней части 111 основной части 110.

[105]Кроме того, в любом из примеров, показанных в настоящем документе, первая накладка 120 и/или вторая накладка 130 могут быть изготовлены из материала, который является более пластичным, чем основная часть 110. В частности, основная часть 110 может быть изготовлена из закаленной стали, а первая накладка 120 и/или вторая накладка 130 могут быть изготовлены из более пластичного материала, чем закаленная сталь.

[106]Примеры закаленной стали включают в себя UHSS, такие как сталь 22МпВ5, или Usibor® 1500 или 2000, причем Usibor® имеется в продаже от компании Arcelor Mittal. Основная часть 110 может содержать материалы с цинковым покрытием. Первая накладка 120 и/или вторая накладка 130 могут быть изготовлены, например, из Ductibor® 500 или Ductibor® 1000, также имеющихся в продаже от Arcelor Mittal, или из CRL 340 LA.

[107]Во избежание обезуглероживания и образования окалины в процессе формовки 22МпВ5 может иметь алюминиево-кремниевое покрытие. Состав 22МпВ5 приведен ниже в массовых процентах (остальное представляет собой железо (Fe) и примеси):

[108]| С | 0,20-0,25 |

| Si | 0,15-1,35 |

| Мп | 1,10-1,25 |

| Р | <0,025 |

| S | <0,008 |

| Cr | 0,15-0,30 |

| Ti | 0,02-0,05 |

| В | 0,002-0,004 |

| N | <0,009 |

[109]В продаже имеется несколько сталей 22МпВ5 с аналогичным химическим составом. Однако точное количество каждого из компонентов в стали 22МпВ5 может немного различаться в зависимости от производителя. Другие сверхвысокопрочные стали включают в себя, например, BTR 165, которая имеется в продаже от компании Benteler.

[110]Usibor® 1500 поставляют в ферритно-перлитной фазе. Это мелкозернистая структура, распределенная однородно. Механические свойства связаны с этой структурой. После нагрева, процесса горячей штамповки и последующей закалки создается мартенситная микроструктура. В результате заметно увеличиваются максимальная прочность и предел текучести.

[111]Состав Usibor® 1500 представлен ниже в массовых процентах (остальное представляет собой железо (Fe) и неизбежные примеси):

[112]С Si Mn Р S Cr Ti В N

[113]0,24 0,27 1,14 0,015 0,001 0,17 0,036 0,003 0,004

[114]Usibor® 2000 представляет собой еще одну борсодержащая сталь с еще более высокой прочностью. После процесса закалки в прессе при горячей штамповке предел текучести Usibor® 2000 может составлять 1400 МПа и более, а предел прочности при растяжении может составлять более 1800 МПа. В состав Usibor® 2000 входит максимум 0,37% углерода, максимум 1,4% марганца, максимум 0,7% кремния и максимум 0,005% бора по массе.

[115]С другой стороны, Ductibor® и другие более мягкие стали также можно использовать при горячем формовании или при закалке в прессе при горячем формовании. Однако в результате эти стали не будут иметь мартенситную микроструктуру. Полученная сталь будет иметь более низкий предел прочности при растяжении и более низкий предел текучести, но большее относительное удлинение при разрыве.

[116]Ductibor® 400 может обладать пределом прочности при растяжении 450 МПа или более, Ductibor® 500 - 550 МПа или более, a Ductibor® 1000 - 1000 МПа или более.

[117]CRL-340LA представляет собой сталь, имеющуюся в продаже от компании SSAB. Это высокопрочная низколегированная сталь, предназначенная для общих штамповок, изгибания и формования. Ее состав представлен ниже (в массовых процентах).

[118]| С | макс. 0,1% |

| Si | макс. 0,040% |

| Мп | макс. 1%) |

| Р | макс. 0,030% |

| S | макс. 0,025% |

| А1 | мин. 0,015% |

| Nb+Ti | макс. 0,1% |

[119]В примерах накладки имеют более пластичные свойства, чем основная часть. Накладки могут быть изготовлены из любой стали, которая является подходящей для формования, включая горячее формование и холодное формование, и которая обеспечивает подходящие механические свойства после такого процесса. Ductibor®, CRL-340LA и аналогичные стали, например, низколегированная сталь, могут быть подходящими для «более мягких» накладок.

[120]Комбинация более мягкой накладки с «более жесткой» основной частью позволяет конструктивному элементу 100 поглощать больше энергии в случае, например, столкновения. Другое преимущество может заключаться в том, что разрыв основной части 110 при воздействии на нее изгибающей нагрузки исключается или происходит только после значительной деформации.

[121]Следует отметить, что это улучшение свойств конструктивного элемента 100, в частности, связано с эффектом, возникающим из-за того, что накладка 120, 130 прикреплена непрерывной лазерной сваркой, и накладка 120, 130 является более пластичной, чем основная часть 110.

[122]То есть, если накладка 120, 130 более пластична, чем основная часть 110, и сборная накладка прикреплена точечной сваркой в области, выполненной с возможностью выдерживания изгибающих нагрузок 114, свойства конструктивного элемента 100 обычно будут не такими хорошими, как в случае непрерывной лазерной сварки, поскольку сборная накладка не будет функционировать как единое целое. В частности, при ударной нагрузке и соответствующих изгибающих нагрузках между точечными сварными швами могут возникнуть локальные деформации, которые могут привести к локальным разрывам.

[123]Аналогичным образом, если накладка 120, 130 не более пластична, чем основная часть 110, и сборная накладка прикреплена непрерывной лазерной сваркой в области, выполненной с возможностью выдерживания изгибающих нагрузок 114, свойства конструктивного элемента 100 обычно могут быть не такими хорошими, как в случае с накладкой 120, 130, которая является более пластичной, чем основная часть 110, так как сборная накладка не будет такой пластичной.

[124]На фиг. 4 показан способ 400 изготовления конструктивного элемента 100, по меньшей мере частично выполненного с возможностью выдерживания изгибающих нагрузок, как описано в настоящем документе, например, конструктивного элемента 100, как показано на фиг.1А, 2А, 2В, 3А или 3В. Конструктивный элемент 100 может содержать одну или более накладок 120, прикрепленных, как показано на фиг. 1В или 1С, или в любой другой конфигурации, как описано в настоящем документе.

[125]Способ включает в себя этап 410 обеспечения основной заготовки, содержащей область, выполняемую с возможностью выдерживания изгибающих нагрузок.

[126]Способ дополнительно включает в себя этап 420 обеспечения по меньшей мере первой заготовки для накладки, имеющей первый край заготовки для накладки и противоположный второй край заготовки для накладки. Например, в некоторых примерах предложена только одна заготовка для накладки. В некоторых других примерах предложены две или более заготовок для накладки.

[127]Основная заготовка и по меньшей мере первая заготовка для накладки могут иметь, например, одинаковые или разные размеры, формы и/или материалы.

[128]Например, в некоторых примерах как основная заготовка, так и по меньшей мере первая заготовка для накладки имеют прямоугольную форму, имеют одинаковый размер, и как основная заготовка, так и заготовка для накладки изготовлены из одинаковой сверхвысокопрочной стали (UHSS), например, Usibor® 1500.

[129]В некоторых других примерах основная заготовка имеет прямоугольную форму, по меньшей мере первая заготовка для накладки имеет квадратную или прямоугольную форму, основная заготовка больше, чем по меньшей мере первая заготовка для накладки, основная заготовка изготовлена из закаливаемой стали, например, Usibor® 1500, и по меньшей мере первая заготовка для накладки изготовлена из более пластичной стали, например, Ductibor® 1000.

[130]В общем основная заготовка и по меньшей мере первая заготовка для накладки могут быть по существу плоскими. Однако не всегда может быть именно так. Например, основная заготовка и/или по меньшей мере первая заготовка для накладки могут быть каким-либо образом изогнуты.

[131]Способ дополнительно включает в себя этап 430 прикрепления по меньшей мере первой заготовки для накладки к основной заготовке посредством непрерывной лазерной сварки по существу вдоль первого края заготовки для накладки и второго края заготовки для накладки по меньшей мере в области, выполняемой с возможностью выдерживания изгибающих нагрузок, для формования заготовки для сборной накладки, и, в частности, вдоль всех краев накладки. Отсутствие разрывов, один или более разрывов могут быть обеспечены при прикреплении по меньшей мере первой заготовки для накладки.

[132]Как рассмотрено выше, непрерывная лазерная сварка обеспечивает функционирование заготовки для сборной накладки как единого целого.

[133]Способ дополнительно включает в себя этап 430 формования заготовки для сборной накладки для получения конструктивного элемента 100, как описано в настоящем документе со ссылкой на любую из фиг. 1А, 1В, 1С, 2А, 2В, 3А и/или 3В.

[134]Формование придает сборной накладке требуемую форму. Благодаря формованию полученный конструктивный элемент 100 содержит основную часть 110 с по существу U-образным поперечным сечением.

[135]Формование может включать в себя любой вид формования, такой как горячее формование или холодное формование. Формование может не только формовать сборную накладку, но может и обеспечивать дополнительные свойства, такие как увеличение прочности сборной накладки, например, при горячем формовании за счет изменения микроструктуры стали.

[136]Горячее формование может включать в себя нагрев заготовки для сборной накладки до температуры выше температуры аустенизации, в частности, выше Ас3, в течение минимального периода времени, например, в течение нескольких минут. Затем заготовку для сборной накладки можно перенести в пресс, в котором заготовку деформируют для формования компонента и в то же время быстро охлаждают («закаливают») до температуры ниже 400°С или, в частности, ниже 300°С. Если для основной части используют закаливаемую сталь, а для накладки используют более мягкую сталь, основная часть будет иметь высокий предел прочности при растяжении, но сама по себе будет относительно хрупкой и будет обеспечивать небольшое удлинение перед разрывом. С другой стороны, накладка будет более пластичной, что обеспечит увеличение удлинения перед разрывом.

[137]В некоторых примерах формование и другие последующие процессы, такие как высечка, обрезка и калибровка, можно выполнять в многоступенчатом устройстве, объединяющем различные станции в одном прессе.

[138]Можно использовать такие же или аналогичные типы стали, как упоминалось ранее. В некоторых примерах основная заготовка из закаливаемой стали может быть покрыта цинком. В некоторых примерах сталь может быть закалена для получения мартенситной микроструктуры, а в других примерах сталь может быть закаливаемой на воздухе или почти закаливаемой на воздухе.

[139]В случае использования холодного формования, в некоторых примерах после формования компонент может быть нагрет в печи и подвергнут термической обработке, включающей закалку, для получения требуемой микроструктуры и соответствующих механических свойств.

[140]Кроме того, данный способ может обеспечить дополнительное улучшение, позволяя прикреплять заготовку для накладки вдоль первого соединения первой боковой стенки и нижней части заготовки основной части, как показано на фиг. 3В, что обычно невозможно при точечной сварке, например, из-за относительно небольшого размера накладки и требований минимального расстояния между точечными сварными швами и необходимой минимальной области перекрытия точечных сварных швов.

[141]Это также означает, что требуемый эффект, связанный с накладкой 120, 130, например, усиление, достигается за счет меньшего размера накладки 120, 130, и, таким образом, можно получить более легкий конструктивный элемент 100.

[142]Кроме того, непрерывная лазерная сварка может обеспечить оптимизацию геометрии накладок 120, 130. Доступная форма заготовки для накладки может быть более ограниченной при точечной сварке из-за уже рассмотренных ограничений этого метода. Таким образом, данный способ может обеспечить выбор из большего числа форм заготовки для накладки, чем при точечной сварке. В общем при необходимости можно использовать любую форму заготовки для накладки.

[143]Кроме того, по мере необходимости можно выбирать толщину заготовки для накладки.

[144]Данный способ может включать в себя дополнительные этапы или действия. Например, для эффективной непрерывной лазерной сварки можно использовать отслеживание шва.

[145]На фиг. 5А и 5В схематически проиллюстрированы U-образные элементы и то, как они могут деформироваться под действием изгибающих нагрузок. Первый пример вверху представляет собой полностью закаленную балку, второй пример в середине относится к закаленной основной части с более мягкой накладкой, напоминающей пример на фиг. 3В, а третий пример внизу представляет собой закаленную основную часть с более мягкой накладкой, напоминающей пример на фиг. 3А. На фиг. 5А и 5В накладки прикреплены к внутренней стороне 105 основной части 110.

[146]На фиг. 5А и 5В средний конструктивный элемент немного тяжелее верхнего конструктивного элемента, а нижний конструктивный элемент немного тяжелее среднего конструктивного элемента.

[147]На фиг. 5В показана деформация конструктивных элементов, показанных на фиг. 5А, под действием изгибающих нагрузок. Изгибающие нагрузки могут включать в себя составляющую силы, по существу перпендикулярную нижней части 111 основной части 110.

[148]Было обнаружено, что нижний пример, т.е. конфигурация, напоминающая представленную на фиг. 3А, является наиболее выгодным с точки зрения поглощения энергии. Если накладка более пластична, чем основная часть, можно полностью избежать разрыва основной части, в частности, в области ударной нагрузки, и в этом примере могут быть возможны большая деформация и поглощение энергии.

[149]Что касается среднего примера, т.е. конфигурации, напоминающей представленную на фиг.ЗВ, разрыва основной части нельзя полностью избежать, но его можно по существу уменьшить. Разрывом также можно управлять таким образом, чтобы он происходил в зонах, где был бы меньший риск или меньшая опасность для пассажиров транспортного средства. Поглощение энергии может увеличиться по сравнению с основной частью без накладки, но оно может быть не таким высоким, как в примере в нижней части.

[150]Когда вес конструктивных элементов, показанных на фиг. 5А и 5В, нормализован таким образом, что все конструктивные элементы имеют одинаковый вес, характеристики среднего и нижнего конструктивных элементов могут быть как удовлетворительными, так и лучше, чем у эталонного конструктивного элемента из полностью закаленного материала без накладки (в зависимости от требований).

[151]При одинаковом весе как нижняя, так и средняя конфигурации могут поглощать аналогичное количество энергии при одинаковой изгибающей нагрузке, и они могут избежать проблемного разрыва основной части 110, особенно в области ударной нагрузки.

[152]Такие термины, как «первый» и «второй», во всем описании не следует понимать как указывающие на порядок. Аналогичным образом обозначения на фигурах не ограничивают элементы, к которым они относятся. То есть, например, «первый» край накладки может представлять собой любой край накладки, а «первый» и «второй» края накладки могут представлять собой любые два разных края накладки.

[153]На протяжении всего настоящего описания упоминалась «непрерывная» лазерная сварка. Можно использовать любую подходящую систему лазерной сварки, включая, например, газовые лазеры (например, CO2-лазеры), диодные лазеры и твердотельные лазеры (такие как Nd:YAG). Можно использовать как дистанционную лазерную сварку (при которой лазер может находиться на расстоянии, например, полуметра от зоны сварки), так и обычную сварку.

[154]«Непрерывная лазерная сварка» в настоящем описании может подразумевать метод сварки, в котором для сварки используют только лазер. Непрерывная лазерная сварка может быть известна специалисту в данной области техники как сварка лазерным лучом. То есть во всем описании термин «непрерывная лазерная сварка» не охватывает методы гибридной лазерной сварки, такие как, например, гибридная лазерно-дуговая сварка. При непрерывной лазерной сварке также не используют для сварки электродную проволоку. При непрерывной лазерной сварке лазерный луч может обеспечивать сконцентрированный источник тепла, что позволяет выполнять узкие и глубокие сварные швы. Можно достигать высоких скоростей сварки и высокой удельной мощности, например, мощности порядка 1 мегаватт на квадратный сантиметр (МВт/см).

[155]Хотя в настоящем документе описано только определенное количество примеров, возможны другие альтернативные варианты, модификации, варианты использования и/или их эквиваленты. Кроме того, также охватываются все возможные комбинации описанных примеров. Таким образом, объем настоящего описания не должен ограничиваться конкретными примерами, а должен определяться только путем правильного толкования последующей формулы изобретения.