[1]Настоящее изобретение относится к области химической технологии, в частности к новому способу получения парацетамола изфенола посредством последовательно реализуемых реакций нитрозирования, восстановления и ацилирования, а также к установке для осуществления данного способа.

[2]пара-Ацетиламинофенол (ацетаминофен, парацетамол) представляет собой лекарственное средство, анальгетик и антипиретик из группы анилидов, оказывающее жаропонижающее действие. По механизму действия парацетамол блокирует циклооксигеназу 1 и циклооксигеназу 2 преимущественно в центральной нервной системе, воздействуя на центры боли и терморегуляции. В воспаленных тканях клеточные пероксидазы нейтрализуют влияние парацетамола на циклооксигеназу, что объясняет практически полное отсутствие противовоспалительного эффекта. Отсутствие блокирующего влияния на синтез простагландинов в периферических тканях обусловливает отсутствие у него отрицательного влияния на водно-солевой обмен и слизистую оболочку желудочно-кишечного тракта.

[3]Парацетамол входит в список важнейших лекарственных средств Всемирной организации здравоохранения, а также в перечень жизненно необходимых и важнейших лекарственных препаратов РФ. Поэтому до сих пор в научно-исследовательских и производственных областях сохраняется значительный интерес к разработке и внедрению новых эффективных способов синтезапарацетамола, отвечающих современным реалиям постоянно дорожающего сырья и ужесточающихся требований к обеспечению экологичности производства.

[4]Возможные пути получения парацетамола будут рассмотрены в обратном порядке, с точки зрения ретросинтетического анализа.

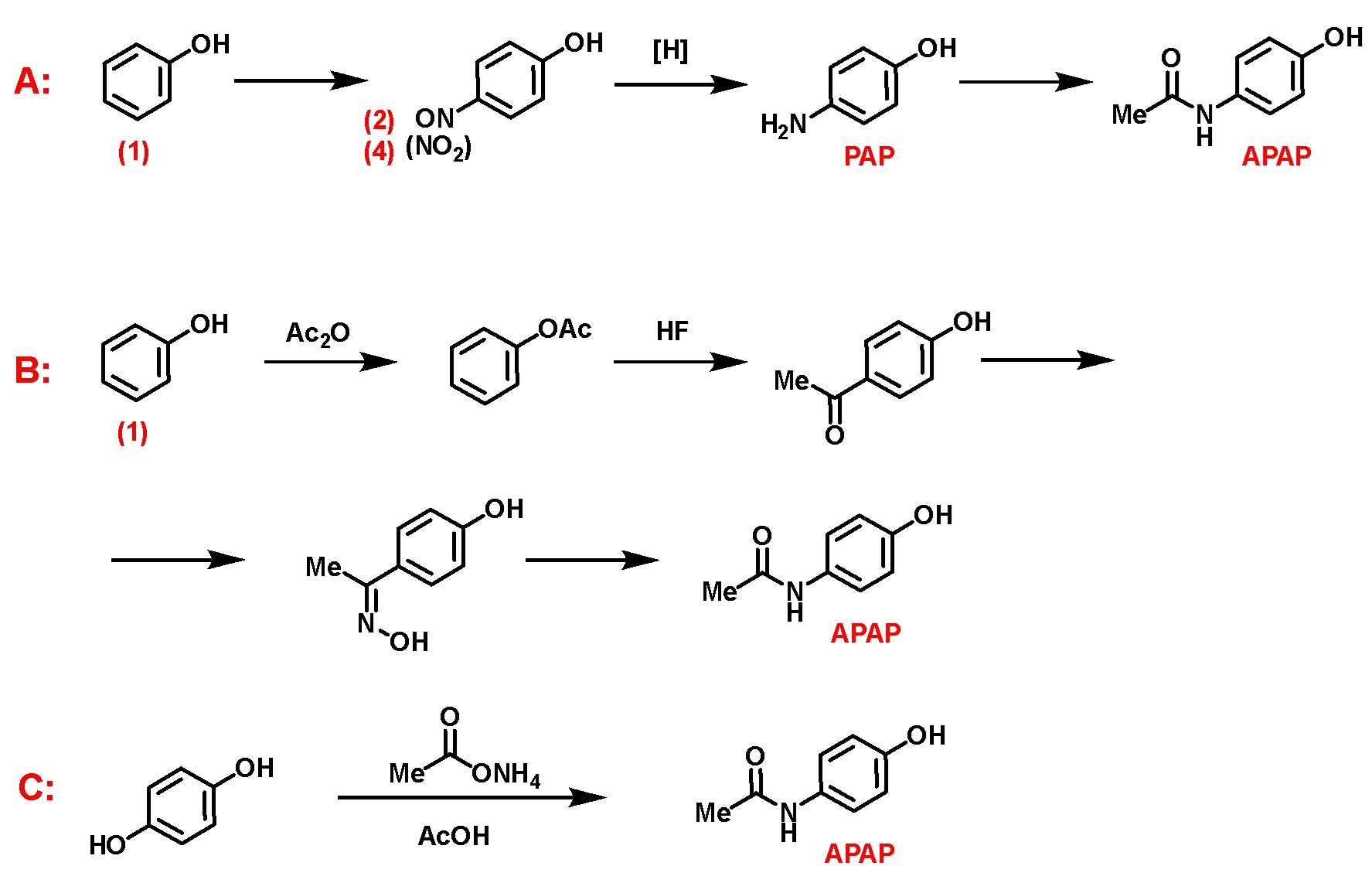

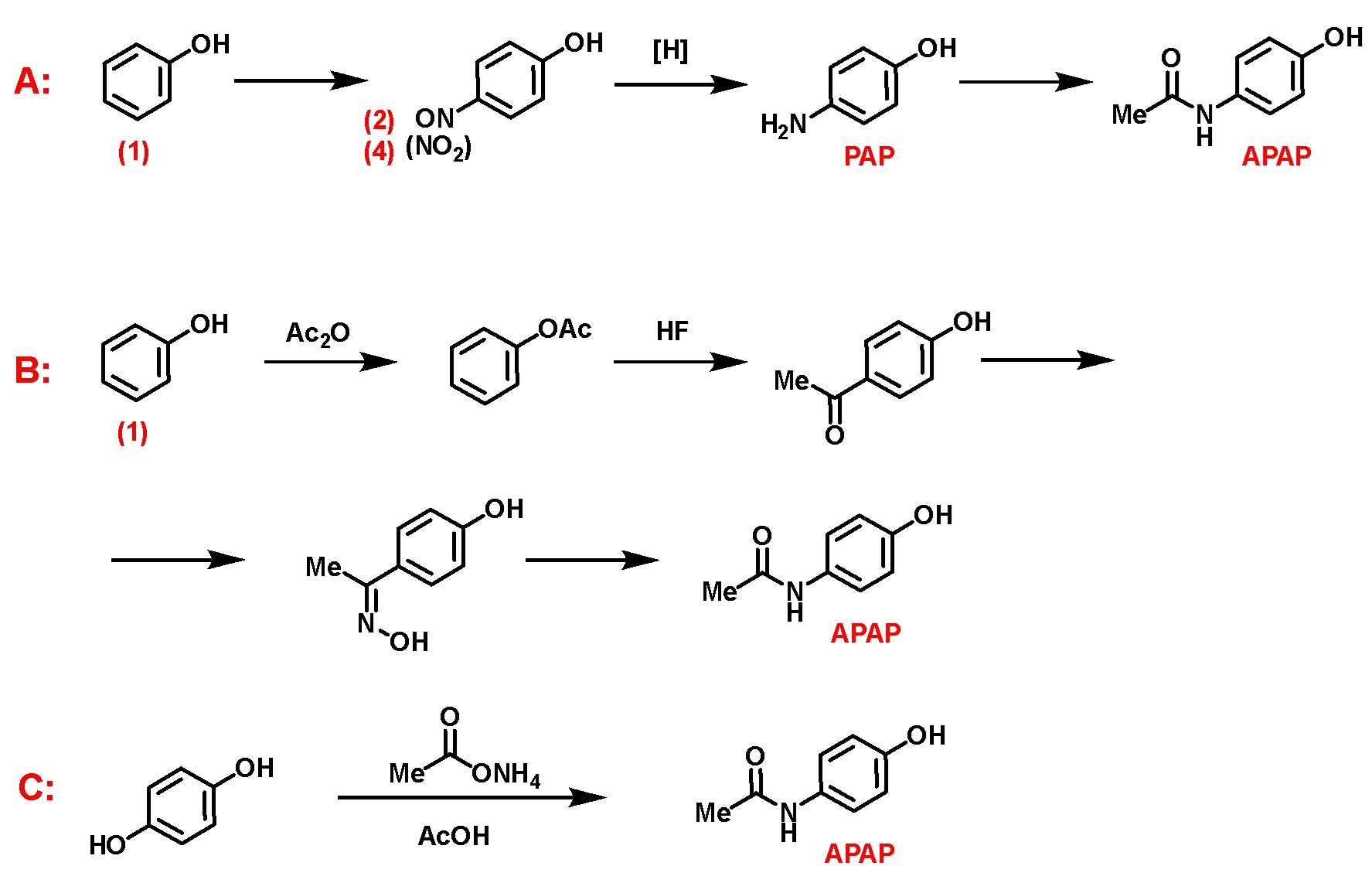

[5]

[6]Схема 1. Основные подходы для синтеза парацетамола

[7]Анализ уровня техники показывает, что основным сырьём для синтеза парацетамола служит пара-аминофенол (Схема 1, путь А). Трёхстадийный синтез предполагает переход к соответствующим пара-нитро (4) или пара-нитрозофенолам (2) с их последующим восстановлением и ацилированием.

[8]Также описан альтернативный подход для промышленного синтеза парацетамола, где ключевым превращением является перегруппировка Бекмана соответствующего 4-гидроксиацетофенон оксима (Схема 1, путь В). Данная синтетическая последовательность была внедрена компанией Celanese Corporation (так называемый «Celanese process», US4954652A). Способ характеризуется бóльшим количеством стадий, что создаёт дополнительные технологические сложности. Так же используются дорогие реактивы, такие как плавиковая кислота и уксусный ангидрид, для которого введено особое регулирование оборота и требуется строгий учёт.

[9]Опубликован одностадийный способ получения парацетамола из гидрохинона, где в качестве амидирующего агента используется ацетат аммония (Схема 1, путь С, Green Chem., 2014, 16, 2997-3002). Однако, не смотря на короткую синтетическую последовательность, гидрохинон не является в достаточной мере доступным сырьём для крупномасштабного производства. Так же очевидны неизбежные проблемы при масштабировании данной методики на большие загрузки реагентов.

[10]Таким образом, с точки зрения общей эффективности использование пара-аминофенола в качестве непосредственного предшественника в синтезе парацетамола однозначно представляется наиболее выгодным из-за меньшего количества химических стадий, использования доступных реагентов и более простого аппаратного оформления процесса.

[11]Ацилирование пара-аминофенола

[12]В качестве ацилирующего агента широко применяется уксусный ангидрид (US20040138509A1, US4565890A). Реакция протекает гладко в самых разнообразных растворителях (этилацетат, уксусная кислота, вода), с высокими выходами. Из недостатков можно отметить сравнительно высокую стоимость уксусного ангидрида и строгое регулирование оборота данного реактива.

[13]Возможно внедрение уксусного ангидрида в двухстадийные процессы по синтезу парацетамола, где реакция получения пара-аминофенола совмещена с его одновременным ацилированием без выделения промежуточного соединения. В уровне технике описаны подобные двухстадийные методы синтеза парацетамола из пара-нитрозофенола (RU2574733, RU2495865, RU2461543). Однако такое превращение возможно проводить в условиях одного реакционного сосуда только если для стадии восстановления используется метод каталитического гидрирования. Данный подход, в свою очередь, предполагает использование дорогих катализаторов гидрирования и специальную аппаратуру для работы с газообразным водородом под давлением. Кроме того, двухстадийный процесс будет неизбежно приводить к отравлению катализатора, что резко снизит его работоспособность и возможность его повторного использования для последующих синтетических циклов.

[14]В качестве ацилирующего агента в уровне техники известно использование более дешёвой уксусной кислоты.

[15]Описан способ синтеза парацетамола ацилированием пара-аминофенола уксусной кислотой по методу реакционной дистилляции (US9102589). В предложенной технологии применяется совмещение реакционного аппарата с ректификационной колонной. Колонна используется для одновременной отгонки избыточной воды, разделения водно-уксусной смеси, и возвращения ледяной уксусной кислоты в реакционный объём. Из недостатков можно отметить крайне громоздкое аппаратное оформление данного процесса, длительное по времени проведение процесса и использование высоких температур, негативно воздействующих на реакционную смесь.

[16]Описано получение парацетамола ацилированием пара-аминофенола кипячением в разбавленной уксусной кислоте (CN111170880A). Удаления воды из реакционной среды в процессе реакции не предусмотрено, химическое превращение протекает за 3 часа. В данном китайском патенте используется кислота влажности ~70%, однако наши лабораторные исследования показали, что наличие избыточной воды критически влияет на конверсию. Аналогичные данные описаны в уровне техники (US9102589). При такой концентрации невозможно достичь высоких степеней конверсии и получить заявленный выход 91%. Описанное в патенте добавление в реакционную смесь 0.5%масс. метабисульфита натрия не может повлиять на процесс ацилирования, и только препятствует побочным процессам окисления.

[17]Описано использование сложных эфиров, например, метил или этилацетата, в качестве ацилирующего агента (JP2002105037A). Однако, для протекания такой реакции требуется исключительно высокая температура (до 350°С) и давление (50 атм), превращение проводят в автоклаве. Также кроме образования целевого N-ацетил производного, парацетамола, в литературе отмечено образование побочного продукта N-алкилирования.

[18]Способы, использующие в качестве ацилирующего агента ацетилхлорид, подробно не рассматриваются, так как в качестве побочного процесса неизбежно протекает О-ацилирование с образованием вредной примеси 4'-ацетоксиацетанилида (US9006488B1).

[19]Общие подходы к получению пара-аминофенола

[20]пара-Аминофенол служит основным сырьём для синтеза парацетамола и сам по себе является ценным продуктом органического синтеза. Данное соединение используется для производства лекарств, красителей, применяется в качестве антиоксиданта в производстве резин.

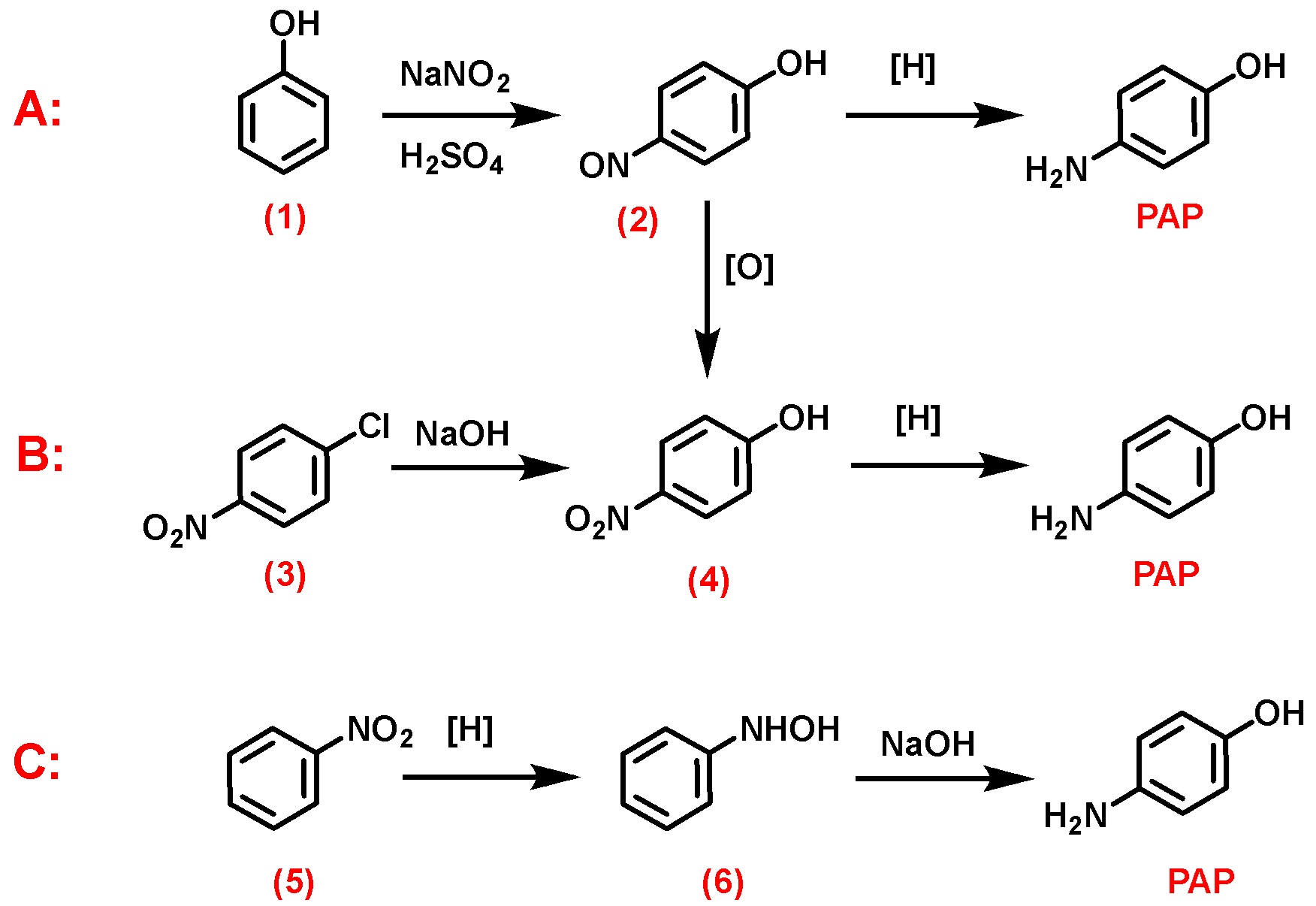

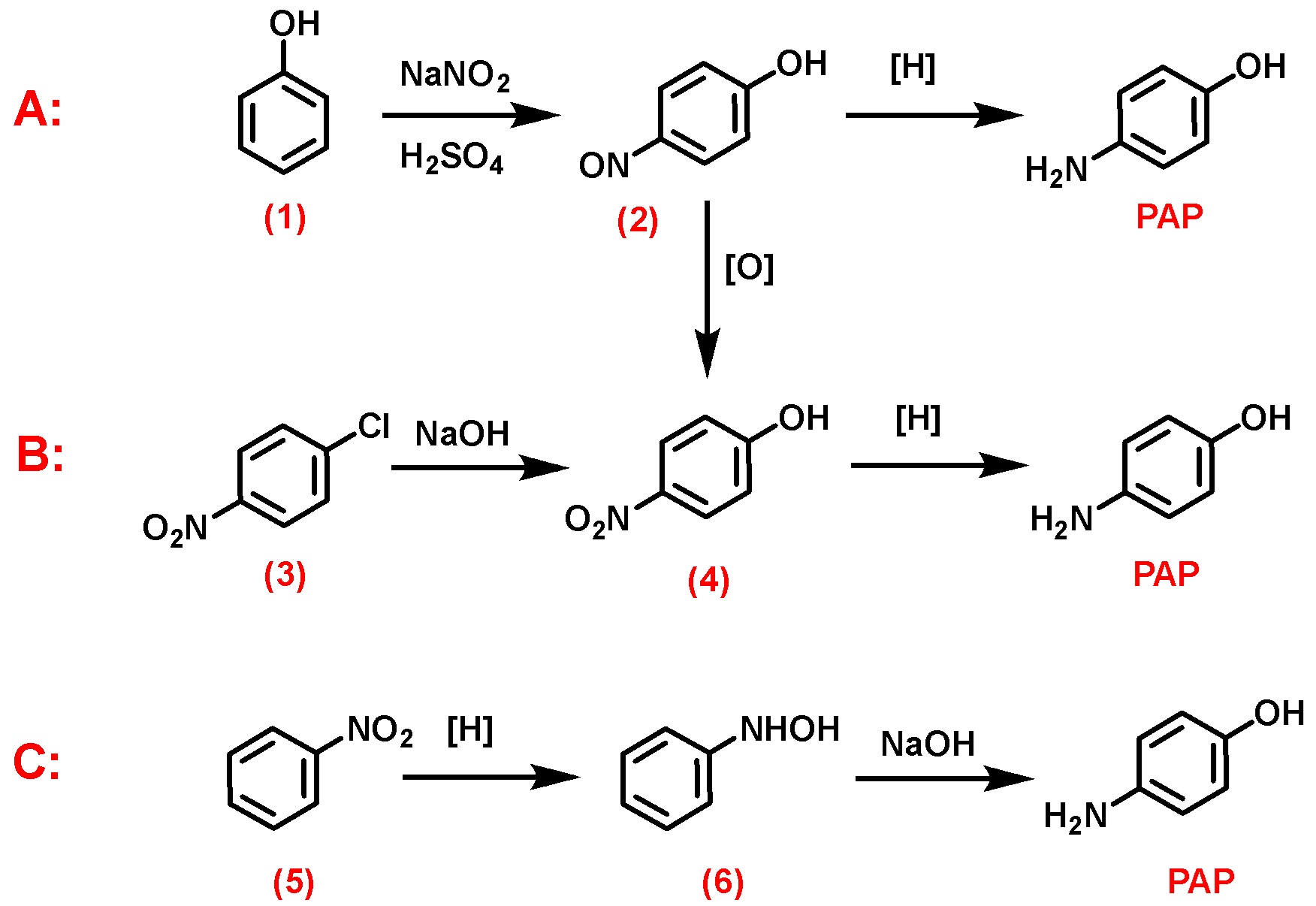

[21]Описано несколько подходов к промышленному производству пара-аминофенола (Схема 2). Исходными соединениями могут служить: фенол (1) (Схема 2, путь А), 1-нитро-4-хлорбензол (3) (Схема 2, путь B) и нитробензол (5) (Схема 2, путь С).

[22]Синтетический путь В (Схема 2) использует в качестве исходного вещества 4-хлорнитробензол, который не является легкодоступным сырьём. В патентах US3506724A и US3283011A описано получение пара-нитрофенола (4) из 1-нитро-4-хлорбензола (3) под действием щёлочи. Омыление проходит в достаточно жёстких условиях, при этом может протекать не полностью, что приводит к сохранению в реакционной смеси хлорсодержащих производных. Возможно осуществить превращение из 1-нитро-4-хлорбензола (3) в пара-аминофенол в условиях одного реакционного сосуда, однако для этого потребуются крайне жёсткие условия: нагрев, сильнощелочная среда и высокое давление водорода (US3177256A).

[23]

[24]Схема 2. Основные синтетические подходы для получения пара-аминофенола

[25]Синтетический путь C (Схема 2) предполагает использование в качестве исходного вещества крайне дешёвый нитробензол, с его последующим частичным восстановлением в гидроксиламин (6) и перегруппировкой в кислой среде (Схема 2, путь C). Данная синтетическая последовательность является составной частью многостадийного процесса Маллинкродта (DE2943360A1, US3383416A, US8604246B2). Однако, следует отметить недостатки, характерные для подобных восстановительных методов: используется водород под давлением (до 40 атм), высокая температура (120°С), требуется дорогой катализатор на основе оксида платины. Кроме того, гидрирование протекает в сильнокислых условиях, что создаёт крайне агрессивную среду и требует соответствующего аппаратного оформления.

[26]Таким образом, можно сделать однозначный вывод, что наиболее перспективным методом синтеза является синтетическая цепочка А (Схема 2), где в качестве исходного сырья используется доступный фенол (1).

[27]Восстановительные методы получения пара-аминофенола

[28]Достаточное распространение получило каталитическое гидрирование водородом (RU2461543, CN104356007A, CN104447362A, WO2021219647A, CN112279781A, SU536167A1, Green Chem., 2019, 21, 6381-6389). Восстановление водородом пара-нитро или пара-нитрозофенола приводит к продукту высокого качества и протекает сравнительно легко, однако требует дорогих катализаторов гидрирования. Предлагается использовать нанесённый палладий на угле, платину или активированный металлический никель. Подобные катализаторы выдерживают ограниченное количество синтетических циклов, после чего требуется их замена. Регенерация подобных катализаторов крайне затруднена. Никель Ренея пирофорен, учитывая, что восстановление предлагается проводить в среде органических растворителей (спирты, этилацетат), то к работе предъявляются повышенные требования в отношении безопасности. Для описанных процессов используется газообразный водород под давлением до 20-30 атм, что также требует специальных мер предосторожности и специального аппаратного оформления.

[29]Описано восстановление пара-нитрозофенола электролитическим способом в слабом растворе серной кислоты (DE2256003A1). В результате может быть получен продукт высокого качества при относительно низких затратах. Однако для данного способа требуется сложное аппаратное оформление, подбор оптимальных технологических параметров (плотность тока, концентрации реагентов) в процессе реакции затруднён. На результат сильно влияет выбор материала для электродов.

[30]В качестве реагентов для «сульфидного» метода могут использоваться сульфиды и полисульфиды натрия, сероводород, диоксид серы, дитионит, бисульфит или метабисульфит натрия (CN103772217A, CN104356007A, US377256, US3223727). Применение сульфидов имеет ряд преимуществ: дешевизна реагентов и технически не сложное выделение продукта. Однако, вследствие низкой химической активности восстановителя для осуществления данного превращения требуется его значительный избыток. Как следствие, образуется большое количество жидких отходов, которые требуется утилизировать. Также реакция сопровождается выделением заметного количества токсичного сероводорода, из-за чего нужны дополнительные аппараты для его улавливания и нейтрализации, и строгий контроль за состоянием окружающей среды.

[31]Восстановление металлами в кислой среде - хорошо зарекомендовавший себя лабораторный метод восстановления ароматических нитро- и нитрозосоединений. Описано и промышленное применение данной методики (CN1562959A, CN105218406A, CS203892B1). В качестве металлов обычно используется карбонильное железо и порошок цинка.

[32]При проведении реакции восстановления пара-нитрофенола с железом (CN1562959A) или цинком (CN105218406A) в соляной кислоте целевой пара-аминофенол образуется в виде гидрохлорида. При необходимости выделить продукт в форме свободного основания нужна дополнительная стадия нейтрализации. Это требует использования дополнительных реагентов и создаёт избыточные отходы.

[33]При использовании железа в уксусной кислоте для восстановления нитроароматических соединений реакция протекает с большим разогревом, сильно загустевает, а в качестве отходов образуется аморфная масса из солей железа, что крайне затрудняет полное выделение продукта (WO2004014382A1). Данные факторы делают проблематичным масштабирование подобного процесса.

[34]пара-Нитрозофенол в качестве исходного соединения для получения пара-аминофенола применяется заметно реже, так как является недостаточно стабильным веществом. В патенте CS203892B1 предлагается восстанавливать пара-нитрозофенол железом в соляной кислоте, однако в данном случае также образуются трудно отделимые на данной стадии соединения железа, и поэтому не производится выделение пара-аминофенола в индивидуальном виде, а реакционную смесь подвергают дальнейшим превращениям.

[35]Таким образом в уровне техники не описано использование металлического цинка в среде уксусной кислоты для восстановления нитрозосоединений. Хотя при использовании данной методики образовывался бы полезный побочный продукт - ацетат цинка.

[36]Ацетат цинка дигидрат ценное вещество, используется в качестве пищевой добавки как усилитель вкуса и аромата (E650), как источник цинка, незаменимого микроэлемента для организма, а также является компонентом при производстве косметики. Кроме того, ацетат цинка используется в качестве исходного соединения для получения нано-структурированного оксида цинка и получения других солей цинка.

[37]Основным методом получения двухводного ацетата цинка является растворения оксида или гидрооксида цинка в уксусной кислоте в присутствии воды (RU2483056C2, CN1059196C, CN1696099A, TWI243814B). Для технического осуществления данного процесса описано специализированное оборудование (CN212041433U, CN209714555U).

[38]Следовательно, пара-нитрозофенол представляется наиболее подходящим сырьём для получения пара-аминофенола, как наиболее доступное исходное, которое легко подвергается восстановлению. В случае немедленного введения пара-нитрозофенола в реакцию, его относительно низкая стабильность не будет отрицательно влиять на процесс.

[39]Получение пара-нитрозофенола

[40]Для получения пара-нитрозофенола из фенола используют реакцию нитрозирования. В качестве нитрозирующих реагентов в научной литературе описано использование растворов азотистой кислоты, нитритов, нитрозилсульфат, оксидов азота II, III, IV. Исходная нитрозирующая смесь может быть сгенерирована различными способами, например, до проведения реакции нитрозирования и прибавления фенола, путём смешения серной кислоты и нитрита натрия при пониженной температуре. Фенол в реактор для нитрозирования подается в жидком виде, в виде расплава или водных растворов с массовой долей фенола от 60 до 90%. Серную кислоту и нитрит натрия подают также в виде водных растворов. В подобном процессе ключевую роль играет порядок прибавления реагентов (US5414148). Было показано, что при описанном методе реакция нитрозирования протекает не селективно, с образованием большого количества смол из-за нестабильности нитрозирующего раствора и местных перегревов в реакционной массе.

[41]Описано использование N2O3 и N2O4 в качестве нитрозирующих агентов, однако для пилотного производства работа с такими агрессивными газами крайне неудобна при переходе на большие загрузки реагентов (EP2975018A1).

[42]Таким образом, в настоящее время все еще остается значительная потребность в разработке новых способов получения ценного в химической технологии продукта парацетамола, совмещенных с получением других ценных продуктов, отличающихся уменьшенным количеством утилизируемых отходов, энергоэффективным осуществлением процесса, а также исключающих или по меньшей мере минимизирующих указанные выше недостатки предшествующего уровня техники и предоставляющих специалисту в данной области более широкий выбор средств и технологий для достижения необходимых характеристик парацетамола.

[43]Поэтому задача настоящего изобретения состояла в предоставлении нового способа комбинированного получения парацетамола, ацетата цинка и сульфата натрия, характеризующегося простотой осуществления с аппаратной и технологической точек зрения, доступностью и низкой стоимостью исходных реагентов и пониженными затратами по энергопотреблению, а также обеспечение высокой чистоты получаемых конечных продуктов без использования дополнительных трудоемких стадий очистки.

[44]Указанную задачу удалось решить посредством нового способа получения парацетамола изфенола, включающего следующие стадии:

[45]a) раздельная одновременная подача с контролируемой скоростью водного раствора фенола, водного раствора нитрита натрия и водного раствора серной кислоты и смешивание их в реакторе, заполненном водой или рециркуляционным маточным раствором;

[46]b) перемешивание реакционной массы полученной на стадии а) в реакторе с получением суспензии из смеси пара-нитрозофенола и кристаллического сульфата натрия;

[47]c) выведение реакционной массы из реактора в разделительное устройство с последующим отделением твёрдого осадка смеси пара-нитрозофенола и сульфата натрия в качестве ретентата и маточного раствора в качестве пермеата;

[48]d) приготовление раствора пара-нитрозофенола в ледяной уксусной кислоте с одновременным отделением нерастворимого осадка сульфата натрия с помощью разделительного устройства;

[49]e) подача раствора со стадии d) в реактор с инертной атмосферой при перемешивании и принудительном поддержании температуры в диапазоне от 40 до 55°С;

[50]f) дозирование металлического цинка в виде порошка в реактор с контролируемой скоростью подачи;

[51]g) перемешивание реакционной смеси до полного прохождения реакции при поддержании температуры в диапазоне от 40 до 55°С;

[52]h) охлаждение реакционной смеси до 3-7°С для выделения мелкокристаллического ацетата цинка из реакционного раствора;

[53]i) выведение реакционной смеси из реактора в разделительное устройство;

[54]j) отделение твердого ацетата цинка в качестве ретентата и раствора пара-аминофенола в уксусной кислоте в качестве пермеата;

[55]k) выведение раствора пара-аминофенола в уксусной кислоте из разделительного устройства;

[56]l) подача раствора пара-аминофенола в уксусной кислоте со стадии k) в реактор с мешалкой, принудительным поддержанием температуры в диапазоне от 10 до 140°С и возможностью создания инертной и/или разряженной атмосферы;

[57]m) кипячение раствора пара-аминофенола в уксусной кислоте при пониженном давлении с отгоном части обводненной уксусной кислоты при температуре от 60 до 120°С;

[58]n) кипячение раствора пара-аминофенола в уксусной кислоте при давлении от 2 до 3 атм и температуре от 120 до 140°С до полного прохождения реакции;

[59]o) охлаждение реакционной смеси для выделения кристаллического парацетамола из реакционного раствора;

[60]p) выведение реакционной смеси из реактора в разделительное устройство;

[61]q) отделение твердого парацетамола от жидкой реакционной смеси;

[62]r) промывка парацетамола уксусной кислотой;

[63]s) сушка твердого парацетамола и его выгрузка с получением готового продукта.

[64]Как ранее было показано в обзоре уровня техники известно несколько подходов к промышленному производству пара-аминофенола, причем основным предшественником для его получения является пара-нитрофенол. Использование же пара-нитрозофенола имеет весьма ограниченное распространение.

[65]Это связано с тем, что пара-нитрофенол в качестве исходного вещества для реакции восстановления в пара-аминофенол выглядит более привлекательно вследствие большей химической стабильности. Однако, пара-нитрофенол является менее доступным и более дорогим сырьём для производства, так как не может быть получен с высоким выходом напрямую из фенола реакцией нитрования из-за низкой региоселективности данной реакции.

[66]пара-Нитрозофенол в свою очередь может быть получен с высоким выходом и селективностью напрямую из фенола, однако обладает меньшей химической стабильностью, что предъявляет особые требования для осуществления процесса его восстановления: должны быть обеспечены достаточно мягкие условия процесса, чтобы исключить образование побочных продуктов и как следствие гарантировать необходимую чистоту конечного продукта. Поэтому при обнаружении такого способа восстановления общий синтетический подход, основанный на нитрозировании фенола и восстановлении пара-нитрозофенола до пара-аминофенола становится существенно более выгодным в силу возрастающего практически вдвое общего выхода конечного продукта.

[67]Авторам изобретения удалось разработать новый способ получения парацетамола, основанный на восстановлении пара-нитрозофенола, отвечающий необходимым требованиям.

[68]Предложенный способ согласно изобретению основан на получении пара-нитрозофенола из фенола, реакции восстановления пара-нитрозофенола водородом, выделяющимся при взаимодействии металлического цинка с уксусной кислотой, сопровождающимся образованием ацетата цинка, и дальнейшем ацилировании полученного пара-аминофенола уксусной кислотой в единой среде.

[69]В отличие от способов, реализуемых в одном сосуде, способ, согласно изобретению, подразумевает проведение этапов восстановления и ацилирования в единой среде уксусной кислоты, но при этом за счет выведения побочных продуктов позволяет влиять на количество примесей, возникающих при воздействии высоких температур, и, следовательно, обеспечивает повышенную чистоту конечных продуктов. При этом разработанные условия обеспечивают эффективное разделение без необходимости использования дорогостоящего оборудования и повышенных энергетических затрат.

[70]Указанный способ, согласно изобретению, также позволяет реализовать следующие преимущества:

[71]• в результате использования единой реакционной среды снижается число необходимых технологических операций. Так, в процессе разделения пара-нитрозофенола и сульфата натрия, пара-нитрозофенол получают в виде раствора в уксусной кислоте, который можно сразу подавать на этап восстановления. Соответственно, в процессе разделения пара-аминофенола и ацетата цинка раствор пара-аминофенола в уксусной кислоте может быть сразу использован в реакции ацилирования.

[72]• возможно введение в реакцию влажного пара-нитрозофенола. Влажный пара-нитрозофенол обладает большей химической стабильностью, так как ингибируются процессы олигомеризации, что снижает количество смол от разложения пара-нитрозофенола и повышает общий выход и чистоту конечного продукта. А также возможность использования влажного исходного пара-нитрозофенола позволяет исключить из технологической цепочки стадию сушки, что значительно сокращает временные затраты и упрощает аппаратное оформление.

[73]• рециркуляция маточного реакционного раствора на этапе нитрозирования снижает количество жидких отходов не менее чем в три раза.

[74]• использование металлического цинка позволяет проводить управляемую экзотермическую реакцию без риска возникновения опасного перегрева, при проведении реакции нагрев химического аппарата необходим только на начальном этапе, таким образом общая энергоэффективность процесса повышается. В отличие от использования металлического железа в качестве восстановителя, в процессе реакции с использованием порошка металлического цинка не возникает критических скачков плотности в реакционной среде, что позволяет эффективно протекать процессам массо- и теплообмена, образующийся кристаллический осадок ацетата цинка коагулирует в достаточно крупные агрегаты, не происходит остудневания реакционной массы, как в случае использования железа, что значительно облегчает фильтрование и обеспечивает полное отделение жидкой фазы без потери растворённого пара-аминофенола;

[75]• процесс восстановления пара-нитрозофенола ускоряет взаимодействие металлического цинка с уксусной кислотой, таким образом ацетат цинка как ценный побочный продукт в рамках синтеза пара-аминофенола может быть получен значительно быстрее, чем в случае проведения отдельного синтеза, в котором металлический цинк реагирует с уксусной кислотой без присутствия каких-либо других веществ, а кроме того насыщение реакционного раствора пара-аминофенолом существенно влияет на растворимость ацетата цинка, повышая степень его извлечения в виде кристаллического осадка;

[76]• в качестве ацилирующего агента используется дешёвая уксусная кислота, которая одновременно является и растворителем;

[77]• одновременная отгонка уксусной кислоты и выделяющейся по ходу реакции воды при пониженном давлении на этапе ацилирования смещает химическое равновесие и существенно сокращает общее время реакции, что позволяет проводить способ в полу-непрерывном режиме;

[78]• осуществление непрерывной отгонки растворителя упрощает выделение твёрдого парацетамола из реакционной массы за счёт повышения концентрации реакционного раствора, что значительно сокращает общее время технологического цикла, необходимое для получения одной партии парацетамола а также упрощает возможность рециклизации уксусной кислоты;

[79]• удаление избыточной воды из реакционного раствора позволяет использовать влажное исходное сырье.

[80]• после выделения твёрдого парацетамола из реакционной массы, маточный раствор может быть полностью использован для последующих технологических циклов, что значительно снижает количество отходов.

[81]• параллельно с парацетамолом образуются два ценных побочных продукта: сульфат натрияи ацетат цинка, что повышает экономическую эффективность способа.

[82]Таким образом, представленный новый способ, согласно изобретению, характеризуется дешевыми и легкодоступными реагентами, а также снижением количества отходов, направляемых на утилизацию, позволяет без применения специального оборудования осуществлять простое с аппаратной и технологической точки зрения получение и выделение нескольких экономически значимых продуктов, обеспечивающее современный выход и высокую чистоту, вплоть до 98 % чистоты в случае парацетамола.

[83]Еще одним объектом настоящего изобретения является установка для осуществления указанного способа получения парацетамола, включающая

[84]• емкости для исходных растворов фенола, нитрита натрия и серной кислоты

[85]• насосы для контролируемой подачи исходных растворов фенола, нитрита натрия и серной кислоты;

[86]• реактор нитрозирования фенола, оснащенный мешалкой, системой охлаждения, подводом газа для создания инертной атмосферы и связью с атмосферой, входом для подачи воды или рециркуляционного маточного раствора, выходом для реакционной смеси, входом для подачи исходного раствора фенола, входом для подачи исходного раствора нитрита натрия и входом для подачи исходного раствора серной кислоты, причем каждый из входов для подачи исходного раствора соединен по текучей среде со своей емкостью для соответствующего исходного раствора;

[87]• первый нутч-фильтр для отделения твердой смеси пара-нитрозофенола и сульфата натрия, выполненного с возможностью приема реакционной смеси из реактора нитрозирования фенола, вывода твердого сульфата натрия и вывода жидких потоков, а также снабженного пористой кислотостойкой фильтрующей мембраной, мешалкой, входом и выходом для жидких потоков, подключением для газообразных потоков и подключением вакуумирующего устройства

[88]• первую распределительную гребенчатую систему для перенаправления жидких потоков первого нутч-фильтра;

[89]• линию подачи жидких потоков к первой распределительной гребенчатой системе;

[90]• емкость для ледяной уксусной кислоты и емкость для воды, каждая из которых соединена через запорный кран с линией подачи жидких потоков к первой распределительной гребенчатой системе;

[91]• емкость для сливных фракций, соединенную с первой распределительной гребенчатой системой;

[92]• бункер с дозирующим шнеком для подачи цинка;

[93]• реактор восстановления пара-нитрозофенола цинком в уксусной кислоте, оснащенный мешалкой, подводом газа для создания инертной атмосферы, системой поддержания заданной температуры реакционной смеси, входом для подачи раствора пара-нитрозофенола в уксусной кислоте, входом для подачи цинка и выходом для реакционной смеси;

[94]• второй нутч-фильтр для отделение твердого ацетата цинка в качестве ретентата и раствора пара-аминофенола в уксусной кислоте в качестве пермеата, выполненного с возможностью приема реакционной смеси из реактора восстановления пара-нитрозофенола, вывода твердого ацетата цинка и вывода раствора пара-аминофенола, а также снабженного мешалкой, входом и выходом для жидких потоков, подключением для газообразных потоков и подключением вакуумирующего устройства,

[95]• вторую распределительную гребенчатую систему для перенаправления жидких потоков второго нутч-фильтра;

[96]• линию подачи жидких потоков ко второй распределительной гребенчатой системе;

[97]• емкость для уксусной кислоты, соединенную через запорный кран с линией подачи жидких потоков ко второй распределительной гребенчатой системе;

[98]• емкость для растворителя, соединенную через запорный кран с линией подачи жидких потоков ко второй распределительной гребенчатой системе;

[99]• емкость для сливных фракций, соединенную со второй распределительной гребенчатой системой;

[100]• реактор получения парацетамола, оснащенный мешалкой, подводом газа для создания инертной атмосферы, системой поддержания заданной температуры реакционной смеси, холодильником для конденсации паров уксусной кислоты с возможностью вывода сконденсированной уксусной кислоты, датчиком температуры паров, входом для подачи раствора пара-аминофенола в уксусной кислоте, входом для подачи уксусной кислоты, выходом для реакционной смеси, и выполненного с возможностью создания пониженного или повышенного давления внутри реактора;

[101]• третий нутч-фильтр для отделение твердого парацетамола, выполненного с возможностью приема реакционной смеси из реактора получения парацетамола, вывода твердого парацетамола и вывода отделенной жидкой реакционной смеси, а также снабженного мешалкой, входом для уксусной кислоты, подключением для газообразных потоков и подключением вакуумирующего устройства;

[102]• емкость для приема сконденсированной уксусной кислоты из реактора получения парацетамола;

[103]• линию подачи уксусной кислоты в третий нутч-фильтр и/или реактор получения парацетамола;

[104]• линию вывода сливных фракций из третьего нутч-фильтра;

[105]причем выход для жидких потоков первого нутч-фильтра соединен через первую распределительную гребенчатую систему с входом для подачи раствора пара-нитрозофенола реактора восстановления пара-нитрозофенола и с входом для рециркуляционного маточного раствора реактора нитрозирования фенола;

[106]причем выход для жидких потоков второго нутч-фильтра соединен через вторую распределительную гребенчатую систему с входом для подачи раствора пара-аминофенола реактора получения парацетамола;

[107]и причем емкость для приема сконденсированной уксусной кислоты из реактора получения парацетамола соединена с линией подачи уксусной кислоты во второй нутч-фильтр и/или реактор получения парацетамола.

[108]Представленная установка позволяет осуществлять новый способ получения парацетамола как в периодическом режиме, так и в полу-непрерывном режиме: осуществляя основные реакции - нитрозирования, восстановления и ацилирования, одновременно во взаимно гармонизированном режиме, а всем аппаратам работать без простоев. Кроме того, установка, согласно изобретению, позволяет проводить отделение побочных продуктов, и перенаправлять циркуляционные потоки для их повторного использования. Установка обеспечивает возможность гибкого регулирования характера протекания процесса ацилирования, имея возможность влиять на скорость и полноту протекания реакции за счёт изменения давления и температуры в реакторе получения парацетамола.

[109]Подробное описание сущности технического решения

[110]На фигуре 1 представлен один из вариантов установки для осуществления способа согласно изобретению.

[111]Представленное далее подробное описание способа для наглядности дается со ссылкой на показанный на фиг. 1 вариант установки, однако не накладывает никаких ограничений на аппаратную реализацию предложенного в изобретении способа.

[112]На стадии а) способа согласно изобретению из емкостей Е1.2 - Е1.4, заполненныхнеобходимым количеством растворов исходных реагентов, при помощи насосов Н1.2, Н1.3,Н1.4 одновременно раздельными потоками подают с контролируемой скоростью подачи водный раствор фенола, водный раствор нитрита натрия и водный раствор серной кислоты в реактор нитрозирования фенола Р1.1. При этом реактор нитрозирования фенола (Р1.1) оснащен мешалкой, системой охлаждения, подводом газа для создания инертной атмосферы и связью с атмосферой, входом для подачи воды или рециркуляционного маточного раствора, выходом для реакционной смеси, входом для подачи исходного раствора фенола, входом для подачи исходного раствора нитрита натрия и входом для подачи исходного раствора серной кислоты.

[113]Предварительно перед началом подачи растворов исходных реагентов реактор (Р1.1) заполняют чистой водой, в случае первого осуществления способа, или рециркуляционным маточным раствором, в случае полу-непрерывного режима осуществления способа, включают интенсивное перемешивание и охлаждают жидкую среду посредством системы охлаждения до температуры в диапазоне от 2-4°С. В предпочтительном варианте осуществления система охлаждения представляет собой погружной охлаждающий змеевик, соединенный с термостатом.

[114]Для регулирования работы системы охлаждения реактор нитрозирования фенола дополнительно может быть оснащен датчиком температуры реакционной смеси.

[115]Кроме того, реактор нитрозирования фенола может быть оснащен датчиком кислотности среды (pH-метром (pH1.1)) для поддержания необходимого pH реакционной смеси посредством регулирования скорости подачи раствора серной кислоты в реактор насосом (Н1.4).

[116]Поступающие в реактор растворы исходных реагентов смешивают непосредственно в предварительно охлажденной жидкой среде, чтобы избежать локальных высоких концентраций исходных реагентов. Перемешивание должно быть интенсивным в течение всего времени подачи реагентов поскольку в ходе взаимодействия образуется пара-нитрозофенол и сульфата натрия, которые по мере насыщения раствора начинают выпадать в осадок.

[117]Предпочтительно для подачи на стадии а) используют 85-95 % по массе водный раствор фенола, 6M водный раствор нитрита натрия и 6M водный раствор серной кислоты, причем скорость подачи каждого реагента регулируют таким образом, чтобы соотношение поступающих в реактор потоков, соответствовало мольному отношению фенола к NaNO2 и H2SO4 как 1 : 1,4 - 1,6 : 0,75 - 0,9.

[118]В предпочтительном варианте осуществления на стадии а) скорость подачи водного раствора фенола находится в диапазоне от 5 до 25 мл/мин, скорость подачи водного раствора нитрита натрия находится в диапазоне от 10 до 40 мл/мин и скорость подачи водного раствора серной кислоты находится в диапазоне от 5 до 60 мл/мин.

[119]Во время подачи растворов исходных реагентов в реакторе поддерживают температуру в диапазоне от 2 до 4 °С и рН в диапазоне от 2 до 4.

[120]На протяжении всего синтеза в реактор подают ток газа для создания инертной атмосферы, предпочтительно азота, для удаления избыточных окислов азота. На выходе газовой линии (связь с атмосферой реактора Р1.1) должно быть предусмотрено устройство для улавливания и нейтрализации вредных газообразных выбросов (скруббер, на чертеже не показан).

[121]После полного добавления в реактор исходных реагентов на следующей стадии b) осуществляют дальнейшее перемешивание реакционной массы полученной на стадии а) в реакторе с получением суспензии из смеси пара-нитрозофенола и кристаллического сульфата натрия, при этом также в реакторе поддерживают температуру в диапазоне от 2 до 4°С и рН в диапазоне от 2 до 4. Предпочтительно длительность перемешивания составляет от 15 до 40 минут, за это время как правило наблюдается достижение максимальной конверсии.

[122]Далее на стадии с) реакционную массу выводят из реактора (Р1.1) в разделительное устройство.

[123]Согласно настоящему изобретению, разделительное устройство представляет собой любое устройство, которое позволяет эффективно разделить твердый мелкокристаллический осадок и жидкий реакционный раствор. В предпочтительном варианте осуществления разделительное устройство выбирают из центрифуги или нутч-фильтра.

[124]В конкретном варианте осуществления в способе согласно изобретению в качестве разделительного устройства используют нутч-фильтр.

[125]Для вывода реакционной смеси открывают кран 1.1 и самотёком направляют ее в нутч-фильтр (Ф1.1).

[126]Открытием крана 3.1 нижнюю часть нутч-фильтра (Ф1.1) подключают к вакуумной системе и осуществляют фильтрование. При этом маточный растворпереходит в качестве пермеата в нижнюю часть фильтра, в верхней части остаётся твёрдый остаток смеси пара-нитрозофенола и сульфата натрия в качестве ретентата. Чистый фильтрат с помощью насоса Н1.1 через первую распределительную гребенчатую систему возвращают в реактор Р1.1 в необходимом объеме (кран 2.1 - открыт в положении сверху-налево; краны 5.1, 7.1 - открыты, краны 6.1, 8.1, 9.1 - закрыты). Избыточный маточный профильтрованный раствор сливают в ёмкость Е1.1 с помощью насоса Н1.1 через первую распределительную гребенчатую систему (кран 2.1 - открыт в положении сверху-налево; краны 5.1, 6.1 - открыты, краны7.1, 8.1, 9.1 - закрыты).

[127]Используемый на данной стадии нутч-фильтр (Ф1.1) снабжён пористой кислотостойкой полипропиленовой мембраной и мешалкой для ворошения осадка в верхней части фильтра (МР1.1). Кроме того, дополнительно указанный нутч-фильтр (Ф1.1) может быть снабжён герметичной крышкой, что позволяет изолировать верхнюю часть фильтра и производить сушку осадка в вакууме.

[128]Осадок на фильтре промывают несколькими порциями чистой холодной воды для удаления остаточного кислого нитрозирующего раствора. В процессе промывок осадок перемешивается с помощью мешалки МР1.1. Промывную воду подают в нутч-фильтр Ф1.1 из ёмкости Е1.6 с помощью насоса Н1.1 через первую распределительную гребенчатую систему (кран 2.1 - открыт в положении справа-налево; краны 11.1, 5.1, 9.1 - открыты, краны 10.1, 6.1, 7.1, 8.1 - закрыты). Промывные воды для дальнейшей утилизации переносят в ёмкость Е1.1 из нижней части нутч-фильтра Ф1.1 с помощью насоса Н1.1 через первую распределительную гребенчатую систему (кран 2.1 - открыт в положении сверху-налево; краны 5.1, 6.1 - открыты, краны 7.1, 8.1, 9.1 - закрыты). Таким образом на нутч-фильтре остаётся промытый отжатый осадок смеси пара-нитрозофенола и сульфата натрия. Для снижения влажности осадка производят дополнительную сушку осадка в вакууме (кран 3.1 - открыт; краны 1.1, 2.1, 4.1, 9.1 - закрыты).

[129]В рамках настоящего изобретения используемый термин «сульфат натрия» включает как безводный сульфат натрия, так и его любые гидратные и/или сольватные формы. Предпочтительно в способе, согласно изобретению, сульфат натрия получают в безводной форме.

[130]На следующей стадии d) готовят раствор пара-нитрозофенола в ледяной уксусной кислоте с одновременным отделением нерастворимого осадка сульфата натрия с помощью разделительного устройства. Процедуру приготовления раствора проводят в нутч-фильтре Ф1.1. Для этого в нутч-фильтр Ф1.1 из ёмкости Е1.5 с помощью насоса Н1.1 через первую распределительную гребенчатую систему подают ледяную уксусную кислоту (кран 2.1 - открыт в положении справа-налево; краны 10.1, 5.1, 9.1 - открыты; краны 11.1, 6.1, 7.1, 8.1 - закрыты). После подачи необходимого количества уксусной кислоты в нутч-фильтр для эффективной отмывки пара-нитрозофенола от сульфата натрия и полного перехода органической фракции в раствор, производят рециркуляцию полученного уксусного раствора сквозь осадок. Данную операцию производят с помощью насоса Н1.1 через первую распределительную гребенчатую систему (кран 2.1 - открыт в положении сверху-налево; краны 3.1, 5.1, 9.1 - открыты; краны 6.1, 7.1, 8.1 - закрыты).

[131]В итоге в нижней части нутч-фильтра получают необходимый раствор пара-нитрозофенола в уксусной кислоте, а в верхней части нутч-фильтра Ф1.1 остаётся влажный осадок сульфата натрия.

[132]После удаления раствора пара-нитрозофенола, осадок сульфата натрия может быть промыт от следов уксусной кислоты малым количеством холодной воды, также могут быть использованы другие органические растворители (например, низшие алифатические спирты). Промывные жидкости подают в нутч-фильтр Ф1.1 из ёмкости Е1.6 с помощью насоса Н1.1 через первую распределительную гребенчатую систему (кран 2.1 - открыт в положении справа-налево; краны 11.1, 5.1, 9.1 - открыты, краны10.1, 6.1, 7.1, 8.1 - закрыты). Промывные воды для дальнейшей утилизации переносят в ёмкость Е1.1 из нижней части нутч-фильтра Ф1.1 с помощью насоса Н1.1 через первую распределительную гребенчатую систему (кран 2.1 - открыт в положении сверху-налево; краны 5.1, 6.1 - открыты, краны7.1, 8.1, 9.1 - закрыты). Таким образом в нутч-фильтре остаётся промытый отжатый осадок сульфата натрия. Для снижения влажности сульфата натрия производят дополнительную сушку осадка в вакууме (кран 3.1 - открыт; краны 1.1, 2.1, 4.1, 9.1 - закрыты). После этого, подсушенный сульфат натрия выгружают из нутч-фильтра Ф1.1 через верхнюю крышку.

[133]На следующей технологической стадии е) приготовленный раствор пара-нитрозофенола в уксусной кислоте из нижней части нутч-фильтра Ф1.1 для проведения реакции восстановления подают в реактор (Р2.1). Данную операцию производят с помощью насоса Н1.1 через первую распределительную гребенчатую систему (кран 2.1 - открыт в положении сверху-налево; краны 5.1, 8.1 - открыты; краны 3.1, 6.1, 7.1, 9.1 - закрыты).

[134]Затем в реакторе (Р2.1) подключают слабый ток газа для создания инертной атмосферы для продувки системы, чтобы исключить скапливание выделяющегося при взаимодействии водорода и возможное образование опасной водородно-воздушной смеси в свободном пространстве над жидкостью.

[135]В качестве газа для создания инертной атмосферы может быть использован азот, аргон или гелий, предпочтительно азот.

[136]При активном перемешивании мешалкой М2.1, предпочтительно с верхним приводом, приступают к осуществлению стадии f), на которой с помощью дозирующего шнека из бункера (Б2.1) дозируют порошок металлического цинка с контролируемой скоростью, ориентируясь на интенсивность протекания начавшегося взаимодействия, скорость тепловыделения и количество твердой фазы в реакционной смеси. В предпочтительном варианте осуществления скорость подачи цинка находится в диапазоне от 15 до 75 г/мин, особо предпочтительно в диапазоне от 30 до 60 г/мин.

[137]Согласно настоящему изобретению мольное соотношение добавляемого в сумме металлического цинка к восстанавливаемому пара-нитрозофенолу находится в диапазоне от 2 : 1 до 10 : 1, предпочтительно в диапазоне от 2 : 1 до 6 : 1.

[138]При дозировании порошка металлического цинка необходимо обеспечить его равномерное распределение по реакционному объёму, исключить комкование реактива, т.е. избежать большого градиента концентраций и возникновения местного перегрева. Кроме того, поскольку взаимодействие происходит с разогревом реакционной смеси в реакторе осуществляют принудительное поддержание температуры в диапазоне от 40 до 55°С. Контроль температуры производится с помощью датчика (ТТ2.1), при повышении температуры выше 50°С осуществляют охлаждение с помощью системы поддержания заданной температуры реактора (Р2.1), в предпочтительном варианте осуществления с помощью охлаждающего змеевика. В процессе реакции наблюдается обильное выпадение мелкокристаллического осадка ацетата цинка.

[139]После полного прибавления расчётного количества цинка на стадии g) реакционную смесь в реакторе (Р2.1) дополнительно перемешивают до полного прохождения реакции, не позволяя температуре подниматься выше 55°С.

[140]В рамках настоящего изобретения под термином «до полного прохождения реакции» понимают достижение конверсии исходного реагента по меньшей мере 95%.

[141]Согласно способу по настоящему изобретению очень важным фактором является поддержание температуры на данной стадии в диапазоне от 40 до 55°С (предпочтительно от 45 до 50°С), поскольку разогрев выше данного диапазона температуры будет приводить к излишнему ускорению взаимодействия цинка с уксусной кислотой и слишком быстрому выделению водорода. Газообразный водород будет удаляться из реакционной среды и не будет успевать расходоваться на реакцию восстановления, из-за чего снизится конверсия пара-нитрозофенола и уменьшится выход продукта.

[142]На далее следующей стадии h) реакционную смесь охлаждают до 3-7°С для более полного извлечения ацетата цинка из раствора, и выдерживают смесь при данной температуре в течение 20-90 минут при постоянном перемешивании, причем интенсивность перемешивания и конструкция лопастей мешалки должны быть такими, чтобы в течение всего процесса не позволить образоваться слою осадка на дне реактора. Авторами было установлено, что для наилучшего противодействия оседанию твёрдой фракции во время осуществления способа согласно изобретению восходящий поток, создаваемый мешалкой, должен быть направлен вертикально вдоль оси реактора. В частности, такой режим работы авторам удалось обеспечить посредством лопастной мешалки с плоскими наклоненными под углом от 30° до 60° к вертикали лопастями. В предпочтительном варианте осуществления наклон лопастей в 45° создаёт достаточную интенсивность потока при меньших затратах энергии. Диаметр мешалки при этом предпочтительно составляет от 25 до 60% от диаметра реакционного сосуда, особо предпочтительно 40%. Количество лопастей мешалки определяется как округлённое в большую сторону отношение высоты уровня реакционной жидкости в реакторе к диаметру мешалки, и варьируется от 3 до 6, предпочтительно 3. Высота лопасти мешалки составляет 0,2 от значения диаметра мешалки.

[143]Затем на стадии i) холодную реакционную смесь самотёком перегружают из реактора (Р2.1) в разделительное устройство, посредством открытия крана 1.2.

[144]Согласно способу по настоящему изобретению разделительное устройство представляет собой любое устройство, которое позволяет эффективно разделить твердый мелкокристаллический осадок и жидкий реакционный раствор. В предпочтительном варианте осуществления разделительное устройство может быть выбрано из центрифуги или нутч-фильтра.

[145]В конкретном варианте осуществления в способе согласно изобретению в качестве разделительного устройства используют нутч-фильтр.

[146]На стадии j) открытием крана 3.2 нижнюю часть нутч-фильтра (Ф2.1) подключают к вакуумной системе и осуществляют фильтрование. При этом раствор пара-аминофенола в уксусной кислоте переходит в качестве пермеата в нижнюю часть фильтра, в верхней части остаётся твёрдый остаток мелкокристаллического ацетата цинка в качестве ретентата.

[147]Каждая распределительная “гребенчатая” система, используемая в разработанной установке, представляет собой систему трубопроводов и запорных устройств (кранов) и позволяет легко и с большой гибкостью перенаправлять потоки рабочих жидкостей, используя при этом всего лишь один насос.

[148]Посредством второй распределительной гребенчатой системы ёмкость с ледяной уксусной кислотой (Е2.1) соединяют с верхней частью второго нутч-фильтра (Ф2.1) (положение кранов: 9.2 открыт; 10.2 закрыт; 2.2 открыт слева-направо; 5.2 открыт; 6.2 закрыт; 7.2 открыт; 8.2 закрыт) и с помощью насоса (Н2.2) для промывки ацетата цинка от остаточного пара-аминофенола из ёмкости (Е2.1) подают отдельными порциями (от 2 до 4-х) ледяную уксусную кислоту. Во время подачи уксусной кислоты для промывки вакуум от фильтра (Ф2.1) отключают краном 3.2, производят перемешивание осадка мешалкой с ручным приводом (МР2.1) и вновь подключают вакуум краном 3.2, осуществляя фильтрование.

[149]Образовавшийся раствор пара-аминофенола на стадии способа k) из нижней части второго нутч-фильтра (Ф2.1) выводят с помощью насоса (Н2.2) по линии, ведущей в реактор Р3.1 (кран 2.2 - открыт слева-наверх; краны 5.2, 8.2 - открыты; краны 6.2, - закрыты).

[150]После стадии j) остаток влажного ацетата цинка может быть при необходимости дополнительно промыт органическим растворителем для удаления остатков уксусной кислоты, дополнительной очистки, и ускорения последующей сушки. Для этого распределительной гребенчатой системой соединяют верхнюю часть второго нутч-фильтра (Ф2.1) с ёмкостью с растворителем для промывки (Е2.2) (положение кранов: 9.2 закрыт; 10.2 открыт; 2.2 открыт слева-направо; 5.2 открыт; 6.2 закрыт; 7.2 открыт; 8.2 закрыт) и перекачивают растворитель для промывки насосом (Н2.2). Для удаления растворителя из нижней части второго нутч-фильтра (Ф2.1) её соединяют с ёмкостью для хранения жидких отходов (Е2.3) (положение кранов: 2.2 открыт слева-наверх; 5.2 открыт; 6.2 открыт; 7.2 закрыт; 8.2 закрыт).

[151]В качестве растворителя для промывки могут быть использованы смешиваемые с водой органические растворители, в которых мало растворим ацетат цинка, таковыми, в частности, являются метиловый спирт, ацетон, диоксан и их смеси.

[152]Промытый ацетат цинка на фильтре высушивают либо в токе воздуха (положение кранов: 2.2 закрыт; 3.2 открыт; 4.2 открыт) или c использованием вакуума (положение кранов: 2.2 закрыт; 3.2 открыт; 4.2 закрыт; 7.2 закрыт), и выгружают из второго нутч-фильтра с получением твёрдого ацетата цинка в качестве готового продукта.

[153]В рамках настоящего изобретения используемый термин «ацетат цинка» включает как безводный ацетат цинка, так и его любые гидратные и/или сольватные формы. Предпочтительно в способе, согласно изобретению, ацетат цинка получают в гидратной форме, в частности в виде дигидрата ацетата цинка.

[154]На следующем технологическом этапе происходит ацилирование аминогруппыпара-аминофенола при кипячении в уксусной кислоте. В качестве ацилирующего агента выступает непосредственно уксусная кислота, присутствующая в качестве растворителя, при этом выделяется одна молекула воды. Данная реакция обратима, лабораторные исследования показали, что при повышении количества воды в реакционной среде скорость реакции значительно замедляется, а конверсия снижается. При содержании воды >15% химическая конверсия пара-аминофенола не превышает 75%. Оптимальное количество воды в конечном реакционном растворе не должно превышать 5%, в этом случае может быть обеспечена конверсия пара-аминофенола в парацетамол до 98%. Таким образом, определяющим параметром для данного превращения является удаление воды из реакционной среды для смещения химического равновесия в сторону образования парацетамола. Это может быть достигнуто отгонкой обводнённого растворителя из реакционной массы. Вода не образует азеотропных смесей с уксусной кислотой, однако при простой перегонке отгоняется уксусная кислота концентрации от 75 до 90%, что позволяет выводить необходимое количество воды.

[155]Для осуществления ацилирования на стадии l) раствор пара-аминофенола в уксусной кислоте, отделенный на стадии k), подают в реактор получения парацетамола Р3.1, оснащенный системой поддержания заданной температуры реакционной смеси, предназначенной для обеспечения рабочих режимов температуры в диапазоне от 10 до 140°С. В предпочтительном варианте осуществления система поддержания заданной температуры реакционной смеси реактора Р3.1 представляет собой рубашку нагревания/охлаждения с теплоносителем и датчиком температуры реакционной смеси.

[156]Перемешивание в реакторе Р3.1 выполняют посредством механической мешалки якорного типа М3.1 с минимальным зазором со стенками реактора для эффективного удаления с них слоя твёрдого осадка. В плоскости мешалки предусмотрены выемки для термопары ТТ3.1 и донного клапана 7.3, чтобы данные устройства не задевали за мешалку при её работе. Донный сливной взламывающий клапан обеспечивает возможность полного слива реакционной массы из реактора Р3.1 даже в случае выпадения обильного осадка.

[157]Согласно способу по изобретению допускается использование влажного исходного раствора пара-аминофенола в уксусной кислоте (содержание воды до 15%). Это представляет дополнительное преимущество при выстраивании технологической цепочки, где пара-аминофенол поступает с предыдущей стадии непросушенным.

[158]На стадии m) способа согласно изобретению в рубашку реактора подают горячий теплоноситель, подключают мешалку, и создают разряженную атмосферу посредством подключения реакционного объема к вакуумной системе открытием крана 6.3 и доводят реакционную массу до кипения. При необходимости глубину вакуума можно регулировать вентилем 5.3, посредством подсоса воздуха из атмосферы или подачей газа для создания инертной атмосферы краном 1.3, контроль осуществляют по показаниям манометра/вакууметра МА3.1. В зависимости от глубины вакуума кипячение осуществляют при температуре в диапазоне от 60 до 120°С, предпочтительно в диапазоне от 60 до 100°С.

[159]Отгонка обводнённой уксусной кислоты из реакционной смеси с помощью понижения давления в системе значительно уменьшает время необходимое на проведения реакции, обеспечивает необходимое концентрирование растворителя и улучшает последующее выделение продукта, а также снижает необходимую для отгона температуру, тем самым обеспечивая более мягкие условия и как следствие меньшее количество образующихся примесей. Так, например, при 300-450 мм рт.ст. обводнённая уксусная кислота удаляется из системы со скоростью 68-110 мл/мин при температуре паров ~75°С (по данным ТТ3.2).

[160]При кипячении реакционного раствора из реактора Р3.1 постоянно удаляют пары обводнённой уксусной кислоты и конденсируют с помощью холодильника, в предпочтительном варианте осуществления с помощью нисходящего холодильника НХ3.1 с рубашкой охлаждения (см. Фиг. 1 и Фиг.5), при этом подключение вакуумной системы для создания пониженного давления в реакторе получения парацетамола расположено на емкости для приема сконденсированной уксусной кислоты. Температура паров контролируется термопарой ТТ3.2, по её показаниям можно судить о влажности отгоняемой уксусной кислоты. Отгон уксусной кислоты собирают в ёмкости Е3.1. Конструкция ёмкости Е3.1 выполнена с возможностью выдерживания рабочего диапазона давлений 0,3-2 атм.

[161]В другом варианте осуществления может использоваться исполнение реакторного узла с обратным холодильником ОХ3.1 с охлаждающим змеевиком (см. Фиг. 6), при этом подключение вакуумной системы для создания пониженного давления в реакторе получения парацетамола расположено на холодильнике для конденсации паров уксусной кислоты. Применение обратного холодильника включает в себя возможность отбора дистиллята через кран 4.3 в ёмкость Е3.1, так как работает подобная система по принципу головки полной конденсации.

[162]Отгонка обводнённой уксусной кислоты позволяет сократить время протекания реакции до 2,5-4 часов (обычное время до конверсии исходного реагента 95% составляет не менее 5 ч).

[163]Так как в реакцию синтеза парацетамола за один раз вводится довольно разбавленный растворпара-аминофенола рационально производить накопление массы продукта в реакторе на этапе ацилирования. То есть в реактор Р3.1 продолжают подавать порции свежего раствора пара-аминофенола с этапа восстановления, не производя выгрузку предыдущей порции реакционной массы из реактора Р3.1. Так как реакция сопровождается отгонкой растворителя, то к моменту готовности следующей порции раствора пара-аминофенола в реакторе Р3.1 уже образуется достаточное количество свободного рабочего объёма. Такой режим может быть обеспечен только в случае отгона при пониженном давлении, чтобы его скорость позволяла обеспечить необходимый свободный объем реактора за время прохождения стадий восстановления. В таком случае в реактор Р3.1 может быть последовательно загружено, например, три порции раствора пара-аминофенола. Подобный технологический приём обеспечивает необходимое общее время реакции и значительно упрощает процесс выделения парацетамола из реакционной смеси.

[164]Таким образом, в одном из вариантов осуществления способ проводят в полу-непрерывном режиме, при котором одновременно осуществляют стадии a), d) и j) и далее все следующие за ними стадии.

[165]В предпочтительном варианте осуществления, прежде чем осуществить стадию n) три раза повторяют стадии a) - m).

[166]Для обеспечения полного протекания реакции на следующей стадии n) концентрированную реакционную смесь кипятят при повышенном давлении в диапазоне от 2 до 3 атм и температуре от 120 до 140°С. Для этого реактор Р3.1 отключают от вакуумной системы закрытием крана 6.3, и перекрывают поступление воздуха или газа для создания инертной атмосферы. Предпочтительно длительность кипячения реакционной смеси при указанных условиях составляет от 15 до 40 мин и позволяет достичь конверсии пара-аминофенола по меньшей мере 95%.

[167]Разработанная в способе согласно изобретению комбинация отгона обводненной уксусной кислоты сначала при пониженном, а затем при повышенном давлении также позволяет получать более чистый парацетамол, поскольку на начальном этапе ацилирования, когда в реакционном растворе присутствует большое количество пара-аминофенола посредством создания пониженного давления исключается его длительный перегрев, что снижает риск разложения и образования примесей, а когда содержание пара-аминофенола в реакторе существенно снижается, повышение температуры позволяет довести реакцию до необходимых высоких значений конверсии.

[168]Для осуществления стадии o) способа согласно изобретению прекращают нагрев реактора Р3.1, теплоноситель переводят в режим охлаждения и охлаждают реакционную смесь до температуры в диапазоне 5 - 10°С. Происходит кристаллизация парацетамола из реакционной смеси, при этом в процессе выпадения продукта непрореагировавший пара-аминофенол остаётся в растворе. Выдерживают реакционную смесь при таких условиях в течение 30-60 минут для наиболее полного выделения кристаллического парацетамола.

[169]Далее на стадии p) реакционную смесь выводят из реактора Р3.1, для этого открывают донный сливной взламывающий клапан 7.3 и перегружают суспензию парацетамола самотёком в разделительное устройство. Остатки кристаллической массы на стенках и рабочей плоскости мешалки смывают подачей небольшой порции ледяной уксусной кислоты из ёмкости Е3.2.

[170]Отделение твердого парацетамола от жидкой реакционной смеси на стадии q) способа осуществляют посредством пропускания реакционной смеси через разделительное устройство, предпочтительно нутч-фильтр Ф3.1. Прошедшую через фильтр жидкость собирают в нижней части третьего нутч-фильтра (Ф3.1), а отделенный на нутч-фильтре твердый парацетамол отжимают, подключая фильтр к вакуумной системе.

[171]Затем на стадии r) осадок твёрдого парацетамола промывают минимальным количеством уксусной кислоты. Для промывки можно использовать либо ледяную уксусную кислоту из ёмкости Е3.2, либо обводнённую отогнанную уксусную кислоту, подавая её в третий нутч-фильтр Ф3.1 из ёмкости Е3.1 насосом Н3.1 (краны 11.3, 14.3 - открыты, краны 2.3, 13.3 - закрыты).

[172]При необходимости осадок может быть дополнительно промыт малым количеством чистой холодной воды.

[173]Объединённые фильтраты перегружают из нижней части нутч-фильтра в ёмкость Е3.3. Данные сливы возможно использовать повторно в следующем технологическом цикле или для приготовления исходного раствора для реакции или объединённые сливы можно концентрировать в рамках отдельного пуска в реакторе Р3.1, для самого полного извлечения парацетамола.

[174]Промытый твёрдый остаток парацетамола сушат в вакууме в течение временного отрезка от 60 до 360 минут и выгружают в виде конечного продукта.

[175]На фигурах показаны:

[176]На Фиг. 1 представлена технологическая схема одного из вариантов осуществления установки согласно изобретению.

[177]На Фиг. 2 представлена схема загрузки партий исходных реагентов и иллюстративные временные промежутки основных этапов способа в полу-непрерывном режиме.

[178]На Фиг. 3 представлена увеличенная часть технологической схемы установки с фиг. 1 с оборудованием для этапа нитрозирования фенола.

[179]На Фиг. 4 представлена увеличенная часть технологической схемы установки с фиг. 1 с оборудованием для этапа восстановления пара-нитрозофенола.

[180]На Фиг. 5 представлена увеличенная часть технологической схемы установки с фиг. 1 с оборудованием для этапа ацилирования пара-аминофенола.

[181]На Фиг. 6 представлена технологическая схема варианта осуществления реактора получения парацетамола с обратным холодильником установки согласно изобретению.

[182]Условные обозначения:

[183]Р1.1 Реактор нитрозирования фенола

[184]Ф1.1 Первыйнутч-фильтр для отделения пара-нитрозофенола

[185]М1.1 Механическая мешалка

[186]МР1.1 Мешалка с ручным приводом для ворошения осадка в нутч-фильтре Ф1.1

[187]ГС1.1 Первая распределительная гребенчатая система

[188]ЛП1.1 Линия подачи жидких потоков к первой распределительной гребенчатой системе ГС1.1

[189]Н1.1 Перистальтический насос для подачи жидкостей и растворов в первую распределительную гребенчатую систему ГС1.1

[190]Н1.2 Перистальтический насос для подачи раствора фенола

[191]Н1.3 Перистальтический насос для подачи раствора нитрита натрия

[192]Н1.4 Перистальтический насос для подачи раствора серной кислоты, работает по сигналу с датчика pН1.1

[193]E1.1 Емкость для слива или хранения избыточного маточного раствора и промывных вод

[194]Е1.2 Емкость для хранения водного раствора фенола

[195]Е1.3 Емкость для хранения водного раствора нитрита натрия

[196]Е1.4 Емкость для хранения водного раствора серной кислоты

[197]Е1.5 Емкость для хранения ледяной уксусной кислоты

[198]Е1.6 Емкость для хранения чистой воды

[199]ТТ1.1 Датчик температуры реактора Р1.1

[200]pH1.1 Датчик pH реактора (регулировка заданной кислотности, связан с насосом Н1.4, подающим раствор серной кислоты, отключает подачу, если показания датчика ниже заданного уровня pH=2). Выполнен в одном корпусе с датчиком температуры ТТ1.1

[201]1.1 Кран полного слива содержимого реактора Р1.1 в нутч-фильтр Ф1.1

[202]2.1 Трехходовой Т-образный кран для переключения слива из первого нутч-фильтра Ф1.1 и входа в первую распределительную гребенчатую систему ГС1.1

[203]3.1 Кран откачки воздуха из нижней камеры нутч-фильтра Ф1.1

[204]4.1 Кран связи с атмосферой верхней камеры нутч-фильтра Ф1.1

[205]5.1 Кран отключения потока перед первой распределительной гребенчатой системой ГС1.1

[206]6.1 Кран слива маточного раствора или промывных вод при обслуживании установки

[207]7.1 Кран слива маточного раствора обратно в реактор для промывки реактора Р1.1

[208]8.1 Кран слива раствора продукта в реактор Р2.1

[209]9.1 Кран слива маточного раствора в нутч-фильтр Ф1.1 для промывки осадка

[210]10.1 Кран подачи ледяной уксусной кислоты

[211]11.1 Кран подачи чистой воды для промывки

[212]Р2.1 Реактор восстановления пара-нитрозофенола

[213]Ф2.1 Второй нутч-фильтр для отделения твёрдого ацетата цинка дигидрата и раствора пара-аминофенола.

[214]Б2.1 Бункер с дозирующим шнеком для подачи цинка

[215]Л2.1 Люк загрузочный для обслуживания реактора Р2.1

[216]М2.1 Механическая мешалка

[217]МР2.1 Мешалка с ручным приводом для ворошения осадка в нутч-фильтре Ф2.1

[218]ГС2.1 Втораяраспределительная гребёнчатая система

[219]ЛП2.1 Линия подачи жидких потоков к распределительной гребенчатой системе ГС2.1

[220]Н2.1 Перистальтический насос для подачи раствора пара-нитрозофенола в реактор Р2.1

[221]Н2.2 Перистальтический насос для подачи жидкостей и рабочих растворов во вторую распределительную гребенчатую систему кранов ГС2.1

[222]Е2.1 Емкость для хранения ледяной уксусной кислоты

[223]Е2.2 Емкость для хранения растворителя для промывки осадка во втором нутч-фильтре Ф2.1

[224]Е2.3 Емкость для хранения технологических сливов

[225]ТТ2.1 Датчик температуры реактора Р2.1

[226]1.2 Кран полного слива содержимого реактора Р2.1 в нутч-фильтр Ф2.1

[227]2.2 Трёхходовой кран для регулировки выходных потоков из нутч-фильтра Ф2.1и транспортировки жидкостей из емкостей Е2.1, Е2.2, Е2.3

[228]3.2 Кран подключения нижней части нутч-фильтра Ф2.1 к вакуумной системе

[229]4.2 Кран подключения к атмосфере верхней части нутч-фильтра Ф2.1

[230]5.2 Кран отключения насоса Н2.2 от второй распределительной гребёнчатой системы ГС2.1

[231]6.2 Кран второй распределительной гребёнчатой системы ГС2.1, направляющий поток в сливную емкость Е2.3

[232]7.2 Кран второй распределительной гребёнчатой системы ГС2.1, направляющий поток в верхнюю часть нутч-фильтра Ф2.1

[233]8.2 Кран второй распределительной гребёнчатой системы ГС2.1, направляющий раствор пара-аминофенола в реактор Р3.1

[234]9.2 Запорный кран на емкости хранения ледяной уксусной кислоты Е2.1

[235]10.2 Запорный кран на емкости хранения растворителя Е2.2 для промывки осадка в нутч-фильтре Ф2.1

[236]Р3.1 Реактор получения парацетамола

[237]Ф3.1 Третий нутч-фильтр для отделения твёрдого парацетамола

[238]Л3.1 Люк загрузочный для обслуживания реактора Р3.1

[239]М3.1 Механическая мешалка якорного типа

[240]МР3.1 Мешалка с ручным приводом для ворошения осадка в нутч-фильтре Ф3.1

[241]НХ3.1 Нисходящий холодильник с охлаждающей рубашкой

[242]ОХ3.1 Обратный холодильник с охлаждающим змеевиком

[243]Н3.1 Перистальтический насос для подачи уксусной кислоты

[244]Е3.1 Емкость для сбора отогнанной обводнённой уксусной кислоты

[245]Е3.2 Емкость для хранения ледяной уксусной кислоты

[246]Е3.3 Емкость для хранения объединённых сливов

[247]ТТ3.1 Датчик температуры

[248]ТТ3.2 Датчик температуры, для измерения температуры паров отгоняемой уксусной кислоты

[249]МА2.1 Манометр/вакуумметр

[250]ЛП3.1 Линия подачи уксусной кислоты в третий нутч-фильтр Ф3.1 и/или реактор получения парацетамола Р3.1

[251]ЛП3.2 Линия вывода сливных фракций из третьего нутч-фильтра Ф3.1

[252]1.3 Кран подачи газа для создания инертной атмосферы в реактор Р3.1

[253]2.3 Кран подачи в реактор Р3.1 ледяной уксусной кислоты из ёмкости Е3.2

[254]3.3 Кран подачи в реактор Р3.1 раствора пара-аминофенола из второй распределительной гребёнчатой системы ГС2.1

[255]4.3 Кран слива отгона уксусной кислоты из холодильника НХ3.1

[256]5.3 Вентиль подключения к внешней атмосфере ёмкости Е3.1, используется также для регулировки давления в реакторной системе Р3.1

[257]6.3 Кран подключения ёмкости Е3.1 к вакуумной системе

[258]7.3 Донный взламывающий клапан для слива реакционной массы из реактора Р3.1 в нутч-фильтр Ф3.1

[259]8.3 Кран подключения к внешней атмосфере нутч-фильтра Ф3.1

[260]9.3 Кран подключения нутч-фильтра Ф3.1 к вакуумной системе

[261]10.3 Сливной кран для выведения фильтрата из нижней части нутч-фильтра Ф3.1 в ёмкость для хранения объединённых сливов Е3.3

[262]11.3 Запорный кран на линии подачи уксусной кислоты

[263]12.3 Запорный кран на линии подачи чистой воды

[264]13.3 Запорный кран на линии подачи ледяной уксусной кислоты из емкости Е3.2

[265]14.3 Запорный кран на линии подачи обводненной уксусной кислоты из емкости Е3.1

[266]Далее изобретение более подробно поясняется с помощью примеров осуществления, которые, однако, не накладывают ограничений на объем данного изобретения.

[268]Пример 1 Получение парацетамола, сульфата натрия и дигидрата ацетата цинка в полу-непрерывном режиме

[269]Для осуществления синтеза использовали лабораторную установку, созданную в соответствии со схемой, представленной на фигуре 1. Для наглядности на Фиг. 2 представлена схема загрузки партий исходных реагентов и временные промежутки основных этапов способа.

[270]Использовали следующие рабочие параметры и потоки:

[271]Общий объём реактора Р1.1→35 л

[272]Рабочий объём реактора Р1.1→10 - 20 л

[273]Общий объём реактора Р2.1→35 л

[274]Рабочий объём реактора Р2.1→27 л

[275]Общий объём реактора Р3.1→30 л

[276]Рабочий объём реактора Р3.1→20 л

[277]Объём ёмкости Е1.1→50 л

[278]Объём ёмкости Е1.2→20 л

[279]Объём ёмкости Е1.3→20 л

[280]Объём ёмкости Е1.4→20 л

[281]Объём ёмкости Е1.5→20 л

[282]Объём ёмкости Е1.6→30 л

[283]Объём ёмкости Е2.1→20 л

[284]Объём ёмкости Е2.2→20 л

[285]Объём ёмкости Е2.3→50 л

[286]Объём ёмкости Е3.1→50 л

[287]Объём ёмкости Е3.2→50 л

[288]Объём ёмкости Е3.3→50 л

[289]Производительность насоса Н1.1→1,5 л/мин

[290]Производительность насоса Н1.2→15 мл/мин

[291]Производительность насоса Н1.3→35 мл/мин

[292]Производительность насоса Н1.4→20,4 мл/мин

[293]Производительность насоса Н2.1→~1 л/мин

[294]Производительность насоса Н2.2→~1 л/мин

[295]Производительность шнека Б2.1→42 г/мин

[296]Производительность насоса Н3.1→230 мл/мин

[297]В качестве исходных реагентов использовали90 %ный по массе водный раствор фенола, 6М водный раствор нитрита натрия, 6М водный раствор серной кислоты, коммерческий порошок металлического цинка (марки ПЦР-1), ледяную уксусную кислоту, метанол и деионизированную воду.

[299]В реактор Р1.1 оснащенный охлаждающим змеевиком с хладоносителем механической лопастной многорядной мешалкой М1.1 и датчиком температуры (ТТ1.1) загружали 10 л чистой воды, включали перемешивание и охлаждали воду до 3°C. Из емкостей Е1.2 - Е1.4 с заранее приготовленными растворами исходных реагентов с помощью насосов Н1.2 и Н1.3 одновременно раздельными потоками подавали 90 %ный по массе водный раствор фенола со скоростью 15 мл/мин и 6М водный раствор нитрита натрия со скоростью 35 мл/мин, а с помощью насоса Н1.4 подавали6М водный раствор серной кислоты, ориентируясь на показания датчика кислотности среды (pH1.1) и поддерживая значение pH реакционной смеси в диапазоне от 2 до 3 (средняя скорость подачи раствора серной кислоты составила 20,4 мл/мин). Температуру в реакторе посредством охлаждающего змеевика поддерживали в диапазоне от 2 до 4°C. Вместе с подачей исходных реагентов через реактор пропускали ток азота для удаления избыточных окислов азота. На выходе газовой линии (связь с атмосферой реактора Р1.1) был размещен скруббер (на схеме не показан) для улавливания и нейтрализации вредных газообразных выбросов.

[300]Исходные реагенты добавляли в течение 80 минут при постоянном перемешивании, суммарно было добавлено 1080 г фенола (11,5 моль), 1160 г нитрита натрия (16,8 моль) и 960 г серной кислоты (9,8 моль), после чего реакционную массу перемешивали ещё 20 минут при температуре 3°C для полного прохождения реакции. В результате реакции образовывалась суспензия из смеси пара-нитрозофенола и кристаллического сульфата натрия.

[301]После полного завершения реакции реакционную смесь самотёком направляли в нутч-фильтр Ф1.1, снабжённый пористой кислотостойкой полипропиленовой мембраной с размером пор 10 мкм и ручной мешалкой для ворошения осадка в верхней части фильтра (МР1.1). Соединяли нутч-фильтр с вакуумной линией и осуществляли фильтрование. Полученный фильтрат возвращали в реактор Р1.1 в объеме 20 л. Избыточный маточный профильтрованный раствор сливали в ёмкость Е1.1.

[302]После окончания фильтрации (20 мин) в реакторе Р1.1 начинали новый синтетический цикл добавления исходных реагентов.

[303]Для удаления остаточного кислого нитрозирующего раствора осадок на фильтре промывали тремя порциями чистой холодной воды по 1 л в каждой порции. В процессе промывок осадок перемешивали с помощью ручной мешалки МР1.1. Промывные воды из нижней части нутч-фильтра Ф1.1 сливали в ёмкость Е1.1. В результате на нутч-фильтре оставался промытый отжатый осадок смеси пара-нитрозофенола и сульфата натрия влажностью ~60%. Для снижения влажности осадка до ~35-40% производили дополнительную сушку осадка в вакууме в течение 20 мин.

[304]К просушенному осадку в нутч-фильтре Ф1.1 подавали 14 л ледяной уксусной кислоты из емкости Е1.5. После подачи необходимого количества уксусной кислоты в нутч-фильтр для эффективной отмывки пара-нитрозофенола от сульфата натрия и полного перехода органической фракции в раствор, полученный уксусный раствор вновь направляли через оставшийся твердый осадок. В итоге получали раствор пара-нитрозофенола (1183 г, выход по первой стадии 83,7%) в уксусной кислоте (14 л).

[305]Остаток сульфата натрия на фильтре после выведения раствора пара-нитрозофенола промывали 1,5 л чистой холодной воды, сушили в вакууме в течение 40 мин и извлекали в виде готового продукта.

[306]Приготовленный раствор пара-нитрозофенола в уксусной кислоте из нижней части нутч-фильтра Ф1.1 посредством перистальтического насоса (Н1.1) подавали в реактор (Р2.1), снабжённый мешалкой с верхним приводом (М2.1), охлаждающим змеевиком с контролем температуры при помощи датчика (ТТ2.1), подводом азота и связью с внешней атмосферой для возможности продувки, загрузочным люком (Л2.1). После полного введения раствора пара-нитрозофенола включали активное перемешивание и с помощью дозирующего шнека из бункера (Б2.1) дозировали 1288 г (19,7 моль) порошка металлического цинка марки ПЦР-1 со скоростью 42 г/мин. При повышении температуры выше 50°С подключали охлаждение с помощью охлаждающего змеевика и принудительно поддерживали температуру в диапазоне 45 - 51°С. Наблюдали обильное выпадение мелкокристаллического осадка ацетата цинка. После полного прибавления расчётного количества цинка (30 мин) реакционную смесь в реакторе (Р2.1) перемешивали дополнительно в течение 1 часа для полного прохождения реакции, не позволяя температуре подниматься выше 55°С. После этого реакционную смесь охлаждали до 5°С для более полного извлечения ацетата цинка из раствора, и выдерживали реакционную смесь при этой температуре 30 минут.

[307]Охлажденную реакционную смесь самотёком перегружали из реактора (Р2.1) в нутч-фильтр (Ф2.1).

[308]После выведения реакционной смеси в нутч-фильтр (Ф2.1) в реактор (Р2.1) запускали новую партию раствора пара-нитрозофенола, полученного за это время на этапе нитрозирования, и полностью повторяли методику восстановления в течение 120 мин.

[309]Параллельно подключали нижнюю часть нутч-фильтра (Ф2.1) к вакуумной системе и осуществляли фильтрование. При этом раствор пара-аминофенола в уксусной кислоте переходил в нижнюю часть фильтра, в верхней части оставался твёрдый остаток мелкокристаллического ацетата цинка. Отключали нутч-фильтр от вакуумной системы и двумя отдельными порциями (2 л и 2 л) с помощью насоса (Н2.2) подавали ледяную уксусную кислоту из ёмкости (Е2.1) для промывки ацетата цинка от остаточного пара-аминофенола. После каждой партии производили перемешивание осадка мешалкой с ручным приводом (МР2.1), и подключая вакуум краном 3.2, производили фильтрование. Затем нутч-фильтр отключали от вакуумной системы, восстанавливали связь с внешней атмосферой и образовавшийся раствор пара-аминофенола из нижней части нутч-фильтра (Ф2.1) выводили с помощью насоса (Н2.2) в реактор Р3.1.

[310]Поступающий в реактор Р3.1 после проведения этапа восстановления растворпара- аминофенола, содержал 12,8 л уксусной кислоты. Такой объем образовывался в результате следующих факторов: с одной стороны часть исходной уксусной кислоты (2,26 л) потратилась при взаимодействии с цинком; а с другой при промывке ацетата цинка добавилось суммарно 4 л растворителя, что с учётом потерь при влажности промываемого осадка ацетата цинка дигидрата 40% составило прибавку 1,06 л ледяной уксусной кислоты.

[311]После введения растворапара-аминофенола в реактор Р3.1 при включенном перемешивании создавали в реакторе разряженную атмосферу (350 мм.рт.ст) и посредством подачи в рубашку реактора горячего теплоносителя постепенно доводили введенную из нутч-фильтра реакционную массу до кипения. При кипячении реакционного раствора пары обводнённой уксусной кислоты в течение 2 ч удаляли из реактора Р3.1 через нисходящий холодильник НХ3.1 с рубашкой охлаждения. Температура паров контролировалась термопарой ТТ3.2 и составляла ~75°С. Отгон уксусной кислоты собирали в ёмкости Е3.1.

[312]Через 2 часа в реактор Р3.1 вводили новую партию полученного за это время раствора пара-аминофенола из нижней части нутч-фильтра (Ф2.1) и продолжали кипячение реакционного раствора в тех же условиях в течение 2 ч с удалением паров обводнённой уксусной кислоты.

[313]Параллельно в реактор Р2.1 запускали третью партию раствора пара-нитрозофенола в ледяной уксусной кислоте с этапа нитрозирования, и повторяли методику восстановления в течение 120 мин.

[314]Через 2 часа в реактор Р3.1 вводили третью партию полученного за это время раствора пара-аминофенола из нижней части нутч-фильтра (Ф2.1) и продолжали кипячение реакционного раствора при тех же условиях в течение 1 часа с удалением паров обводнённой уксусной кислоты.

[315]Затем отключали вакуумную систему и повышали температуру реакционной смеси до 130°С при этом давление в реакторе возрастало до 2,4 атм. Продолжали кипячение при данных условиях в течение еще 20 мин.

[316]После этого прекращали нагрев, при перемешивании охлаждали реакционную смесь до температуры 6°С и поддерживали данную температуру в течение 40 минут.

[317]Открывали донный клапан 7.3 и выгружали суспензию парацетамола из реактора Р3.1 в нутч-фильтр Ф3.1. Спомощью насоса Н3.1 из ёмкости Е3.2 подавали в реактор 1 л ледяной уксусной кислоты для промывки от остатков кристаллической массы стенок реактора и рабочей плоскости мешалки. Подключали нижнюю часть нутч-фильтра к вакуумной системе и отжимали отделенный на верхней части нутч-фильтра осадок. Затем промывали осадок твёрдого парацетамола на фильтре 0,5 л обводнённой отогнанной уксусной кислоты, подавая её в нутч-фильтр Ф3.1 из ёмкости Е3.1 насосом Н3.1. Объединённые фильтраты выводили из нижней части нутч-фильтра в ёмкость Е3.3.

[318]Промытый твёрдый остаток кристаллического парацетамола сушили в нутч-фильтре посредством создания вакуума в течение 5 часов.

[319]В результате было получено 3760 г кристаллического парацетамола (чистота 98% (ВЭЖХ), выход 72,2% от теор. за три синтетические стадии в пересчете на исходный фенол)

[320]1H ЯМР (300 МГц, ДМСО-d6) δ 1,99 (с, 3Н), 6.68 (д, 2Н, J = 8,8 Гц), 7.34 (д, 2Н, J = 8,8 Гц), 9,12 (с, 1H), 9,64 (с, 1H).

[321]13C ЯМР (300 МГц, ДМСО-d6) δ 24,2, 115,5, 121,3, 131,5, 153,6, 168,0

[322]Остаток влажного ацетата цинка дополнительно промывали 1,5 л холодного метилового спирта для удаления остатков уксусной кислоты и повторно фильтровали с использованием вакуума.

[323]Остаток на фильтре высушивали в токе воздуха в течение 30 мин и выгружали из фильтра.

[324]В результате получали 12090 гацетата цинка дигидрата (чистота 95% по данным ЯМР и элементного анализа, выход 93,2% от теор.).

[325]1H ЯМР (300 МГц, D2O) δ 1,79 (c, 6H).

[326]Также суммарно было получено 2970 г сульфата натрия (безводный по данным гравиметрического анализа, чистота 94% по данным элементного анализа, выход 83% от теор.).