Инвестиции

Стартапам

Инвесторам

Инвесторам

Аналитика

Инвестиции

Стартапам

Инвесторам

Аналитика

Спрос и кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Спрос и кооперация

Развитие и продвижение бизнеса

Спрос

Кооперация

Гранты и кредиты

Гранты и кредиты

Инфраструктура

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Инфраструктура

Современные пространства

для бизнеса

для бизнеса

Патентование

Патентование

Обучение и карьера

Обучение и карьера

Проекты для мегаполиса

Проекты для мегаполиса

Технологические городские проекты

Проекты для мегаполиса

О Кластере

О Кластере

Лидеры цифровой трансформации

Лидеры цифровой трансформации

Академия инноваторов

Академия инноваторов

Новатор Москвы

Новатор Москвы

Обучение и карьера

Обучение и карьера

Образовательные программы и база знаний

Обучение

Обучение и карьера

Образовательные программы и база знаний

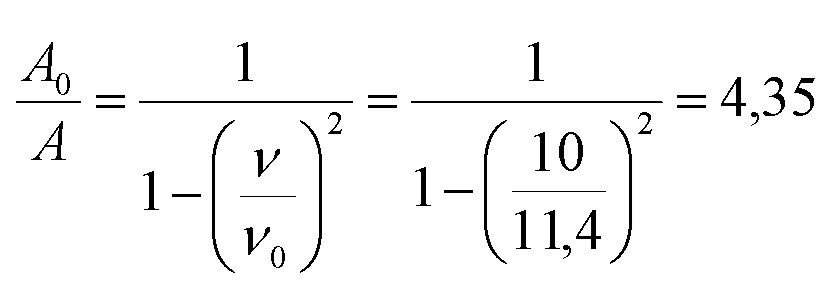

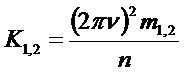

(1), где ν - частота вынужденных колебаний, создаваемых вибровозбудителем, Гц, m1 - наибольшая колеблющаяся масса (опорная решетка с кассетой, кольца Рашига и жидкость в каждой царге), кг, m2 - наименьшая колеблющаяся масса (опорная решетка с кассетой, кольца Рашига в каждой царге), кг, n - число конических пружин в каждой царге, K1 - упругость части витков конической пружины для наибольшей колеблющейся массы, H/м, K2 - упругость части витков конической пружины для наименьшей колеблющейся массы, H/м.

(1), где ν - частота вынужденных колебаний, создаваемых вибровозбудителем, Гц, m1 - наибольшая колеблющаяся масса (опорная решетка с кассетой, кольца Рашига и жидкость в каждой царге), кг, m2 - наименьшая колеблющаяся масса (опорная решетка с кассетой, кольца Рашига в каждой царге), кг, n - число конических пружин в каждой царге, K1 - упругость части витков конической пружины для наибольшей колеблющейся массы, H/м, K2 - упругость части витков конической пружины для наименьшей колеблющейся массы, H/м. (1),

(1), (2)

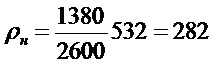

(2) кг/м3.

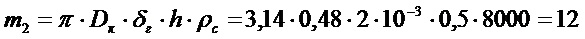

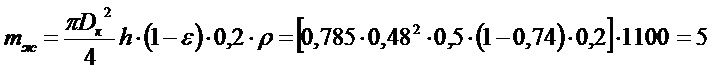

кг/м3. кг.

кг. кг.

кг. кг.

кг. кг.

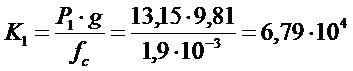

кг. H/м

H/м H/м

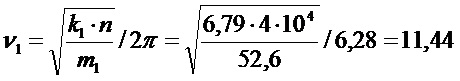

H/м Гц,

Гц,  Гц.

Гц. ,

,