для бизнеса

для бизнеса

Перевод производства магнитов Fe-Cr-Co на порошковую технологию

Тема исследований

Разработка высокоэффективных технологий производства наноструктурированных постоянных магнитов на основе сплава системы Fe-Cr-Co со сниженным содержанием кобальта методами порошковой металлургии

Объектом исследований являются деформируемые высокопрочные магнитотвердые материалы (далее МТМ) на основе сплавов системы Fe-Cr-Co, предназначенные для производства постоянных магнитов.

Предметом исследований являются магнитотвердые материалы (МТМ) на основе сплавов системы Fe-Cr-Co с пониженным содержанием (от 7 до 10 масс. %) кобальта в комплексе с новыми технологиями их производства.

Цель исследований

- Разработка нового состава сплава системы Fe-Cr-Co с пониженным содержанием кобальта до 7,0 масс.%.

- Разработка технологий производства постоянных магнитов методами порошковой металлургии из деформируемых МТМ на основе сплава системы Fe-Cr-Co с повышенными магнитными и механическими свойствами (остаточной индукцией Br, коэрцитивной силой НсВ, максимальным произведением (ВН)max, пределом прочности, относительному удлинению и сопротивлению хрупкому разрушению).

Описание проблемы.

Наибольшими значениями максимального произведения (ВН)max (коэрцитивной силы Нс и остаточной индукции Br) обладают магнитотвердые материалы на основе интерметаллидов редкоземельных металлов SmCo5, Sm2Co17, Nd2Fe14B (получаемых исключительно методами порошковой металлургии). В случае воздействия на изделие высоких температур наилучшей комбинацией магнитных свойств и температурной стабильности обладают литые магнитотвердые материалы на основе системы железо-кобальт-никель- алюминий (ЮНДК). И РЗМ магниты, и литые магниты системы ЮНДК характеризуются высокой хрупкостью (нулевое относительное удлинение).

В конце ХХ века появилась необходимость в создании новых и модернизации существующих приборов и систем управления, новейших видов вооружения. Основные узлы, которых не редко работают в экстремальных условиях – высокие скоростные, вибрационные, ударные и температурные нагрузки. Использование в них магнитотвердых материалов, становилось затруднительным без повышения их механических свойств, поэтому они должны обладать наряду с высоким уровнем магнитных гистерезисных свойств необходимым уровнем механических свойств, сопротивлению хрупкому разрушению и коррозии.

Российскими и зарубежными исследователями предпринимались попытки улучшения механических свойств сплавов ЮНДК, однако, результатов они не дали. [2]

В 1971 г. был получен магнит на основе системы Fe-Cr-Co с магнитными свойствами близкими к сплавам системы железо-кобальт-никель- алюминий (ЮНДК24). Сплавы системы Fe-Cr-Co в определённых структурных состояниях оказались пластичными, в частности они поддаются обработке давлением и лезвийным инструментом (точению, фрезерованию т. д.). Фактически, система Fe – Cr – Co стала той основой, для новых изысканий и разработки новых магнитотвердых материалов.

Однако, несмотря на высокие механические свойства новых сплавов, слитки весом более 20 кг уже при охлаждении на воздухе растрескивались из-за образования хрупкой s-фазы, вызывающей возникновение в сплаве больших внутренних напряжений. Поэтому промышленное производство сортового проката из новых сплавов для производства постоянных магнитов оказалось невозможным, не смотря на высокую пластичность в определённом структурном состоянии. Еще одним недостатком метода прокатки является объем необходимо материала для проведения процесса, что малорентабельно для мелких партий производства.

Очевидным путем решения проблемы охрупчивания слитков крупного сечения и технологий, обеспечивающих возможность мелкосерийного производства магнитов разнообразных форм и размеров, является переход к технологии порошковой металлургии. Такой подход аналогичен переходу к металлургии гранул в известном решении проблемы хрупкости вольфрамсодержащих быстрорежущих сталей, обусловленной наличием крупных первичных карбидов.

Проблеме получения постоянных магнитов из Fe-Cr-Co магнитотвердых сплавов методами порошковой металлургии уделено недостаточно внимания. Эта технология до сих пор не освоена в России ни на одном предприятии, выпускающем постоянные магниты. Известно всего несколько работ и патентов, в которых было показано, что постоянные магниты, полученные методами порошковой металлургии, практически не уступают по своим магнитным гистерезисным свойствам магнитам, полученным методами плавки и литья [1-2]. Проблема охрупчивания магнитов больших сечений при этом отсутствует. Порошковая технология позволяет получать заготовки с меньшими припусками на механообработку (шлифовку, фрезеровку), по сравнению с литейной технологией, когда припуск может достигать нескольких миллиметров. Кроме того, при термообработке и шлифовании сплавов на основе системы железо-хром-кобальт образуется большое количество брака (достигающим 10 % от загрузки) из-за образования хрупкой σ-фазы и механических воздействий, соответственно.

1. Green M. L., Sherwood R. C., Wong C. C. Powder metallurgy processing of CrCoFe permanent magnet alloys containing 5–25 wt.% Co. J. Appl. Phys.

1982, V. 53, No.3, P. 2398-2400.

2. Ряпосов И.В., Шацов А.А. Особенности легирования, структура и свойства порошкового магнитотвердого сплава с повышенными эксплуатационными характеристиками. Перспективные материалы, 2009, №1, с.

Производство магнитотвердых материалов, а также постоянных магнитов и систем на их основе является стратегически важным, ввиду областей их применения. Постоянные магниты и магнитные системы на их основе применяются как в военной и специальной технике, так и в изделиях гражданского применения, в том числе в товарах народного потребления. Магнитотвердые материалы из сплава системы Fe-Cr-Co используются в первую очередь в ракетно-космической промышленности, электротехнике, в системах управления артиллерийским и ракетным (системы РСЗО) огнём.

Производство постоянных магнитов и магнитных систем на основе системы Fe-Cr-Co методами порошковой технологии позволяет создавать новые высокоэффективные приборы, со сниженной стоимостью.

Применения МТМ на основе сплава Fe-Cr-Co:

- электротехнические изделия (роторы двигатели, реле и пр.);

- электровакуумные приборы СВЧ (клистроны, магнетроны и т.д.);

- сепараторы;

- муфты;

- магниторезистивные устройства

- переменные оптические аттенюаторы

- гиротроны и гироскопические системы наведения.

Использование новых материалов приведут к повышению характеристик устройств и появлению новых. А новая технология позволит снизить стоимость магнитов.

К отрасли приборостроения и электроники, а именно, производству постоянных магнитов, применимы тривиальные проблемы, которые постигают любую промышленность – снижение массогабаритных характеристик, увеличение мощности и КПД, а также снижение себестоимости.

Существует несколько групп магнитотвердых материалов, используемых при производстве постоянных магнитов. Каждая из них имеет свои особенности и преимущества среди остальных. Основными лидерами по магнитным гистерезисным свойства являются материалы на основе РЗМ. Максимальный уровень магнитных свойств имеют МТМ на основе системы Nd-Fe-B. Однако, невысокая точка Кюри и, как следствие, низкая рабочая температура до 250 С, низкая прочность не позволяет их использовать в жестких условиях эксплуатации.

Следующим представителем высокоэнергетических магнитотвердых материалов являются РЗМ-сплавы на основе системы Sm-Co. Их магнитные свойства немного ниже, чем у Nd-Fe-B, но выше рабочая температура.

В изделиях военного и гражданского назначения, работающих при высоких температурах и жестких условиях эксплуатации (механические воздействия, агрессивные среды воздействия такие, как морская вода, нефтегазовые месторождения) использование магнитотвердых РЗМ материалы становится невозможным, поэтому особую широкую нишу занимаются литые магнитотвердые материалы систем железо-кобальт-никель-алюминий (ЮНДК) и железо-хром-кобальт. Магнитные свойства этих материалов ниже, чем у РЗМ-сплавов, однако, высокая рабочая температура позволяет магнитам из сплавов ЮНДК и ХК и быть востребованными и конкурентноспособными в различных отраслях приборостроения.

Основные области применения постоянных магнитов из МТМ на основе сплавов системы Fe-Cr-Co: электродвигатели и прочие электротехнические изделия и гироскопы. Это обусловлено лучшими, по сравнению с остальными МТМ механическими свойствами.

Применение постоянных магнитов из МТМ на основе сплавов системы Fe-Cr-Co в составе изделий традиционно применяющих аналоги сплавов системы ЮДНК отчасти позволит решить озвученные проблемы, ввиду несравнимо более дешевых сырьевых материалов и высоких показателей механических свойств. А применение технологий порошковой металлургии позволит увеличить коэффициент использования материала почти в 2 раза.

В других странах в отрасли производства постоянных магнитов наблюдается устойчивый рост объема производства.

Крупнейшим производителем постоянных магнитов в настоящее время является КНР.

Общемировые объемы производства только магнитов из МТМ на основе сплавов РЗМ превышают 50 тысяч тонн в год, из них 40 тысяч тонн производит Китай, где работает около 10 крупных производителей магнитов и около 200 небольших предприятий. Большая часть - 30 тысяч тонн - используется внутри Китая, остальное идет на экспорт. Япония выпускает 7-8 тысяч тонн магнитов ежегодно. Еще 1-1,5 тысячи тонн выпускают вместе Европа, Россия и США. Разведка новых крупных месторождений активно ведется еще во многих странах: Австралии, Канаде, ЮАР, Индонезии, Индии и т. д.

Подавляющее большинство постоянных магнитов, производящихся в мире для собственных нужд страны и на экспорт – это постоянные магниты из МТМ на основе сплавов РЗМ. Постоянные магниты из МТМ на основе сплавов системы Fe-Cr-Co производятся и применяются в мире в таких же пропорциях по отношению к остальным МТМ, как и РФ.

Перед исследователями других стран стоят те, же задачи, что и перед исследователя РФ: повышение магнитных свойств, увеличение механических характеристик, повышение рабочих температур, снижение содержание дорогостоящих материалов, увеличение рентабельности производства, снижение издержек.

Вывод о состоянии производства постоянных магнитов из сплава системы типа Fe-Cr-Co методами порошковой металлургии в других странах сделать сложно, так как промышленных технологий в общем доступе нет (по понятным причинам). Лидеры в производстве ПМ сделали упор на производства магнитотвердых материалов на основе РЗМ металлов, поэтому развитие науки и техники интенсивно движется именно в этом направлении.

За рубежом, в таких странах, как Китай, Япония, США данная технология развивается уже приносит свои плоды – яркий пример этому цена магнитов сплава железо-хром-кобальт в Китае.

МТМ системы Fe-Cr-Co, обладая уникальным сочетанием магнитных гистерезисных и механических (прочностных и пластических) свойств, позволили организовать их производство на металлургических заводах большой металлургии в виде сортового и листового проката, из которого затем методами обработки металлов давлением и лезвийной обработки получают требуемые заготовки постоянных магнитов. Данное техническое решение является не рациональным в связи с тем, что производство постоянных магнитов состоит из большой номенклатуры, поэтому при мелкосерийных заказах производителю ничего не остается, как отказаться от него. А также получать крупногабаритные магниты из проката (прокатанного листа) невозможно, а основываясь на опыт АО «Спецмагнит»

А также, этот технологический процесс обычно приводит коэффициент использования материла (КИМ) равным примерно 0,6-0,7, т.е. большое количество кобальта безвозвратно уходит впустую, поэтому проблема экономии кобальта связана не только со снижением его содержания в сплавах, но и в результате более эффективных технологий их производства.

Актуальность

Современными тенденциями в области приборостроения, а именно, в области создания магнитотвердых материалов для постоянных магнитов, является повышение магнитных гистерезисных свойств и рабочей температуры магнитов совместно с высоким уровнем механических свойств.

Среди механических характеристик целевыми являются сопротивление хрупкому разрушению, сопротивление ползучести, виброустойчивость, радиационная стойкость.

Следующей тенденцией является создание экономически эффективного высокотехнологичного производства. К ним относится повышение коэффициента использования материала, понижение количества редких и дефицитных и дорогостоящих материалов, создания высокоточных заготовок, для снижения количества технологических операций, автоматизирование производства.

Современные тенденции использования методов порошковой металлургии в производстве деталей в автомобильной промышленности, в инструментальной промышленности, ракетно-космической технике общеизвестны. Однако, в РФ производство ПМ из литых и деформируемых МТМ на основе системы Fe-Cr-Co ведется на единственном предприятии классической литейной технологии, имеющей низкие показатели экологичности, энергоэффективности и выхода годного. Методами порошковой металлургии в области производства сплавов ХК в России на данный момент никто не пользуется.

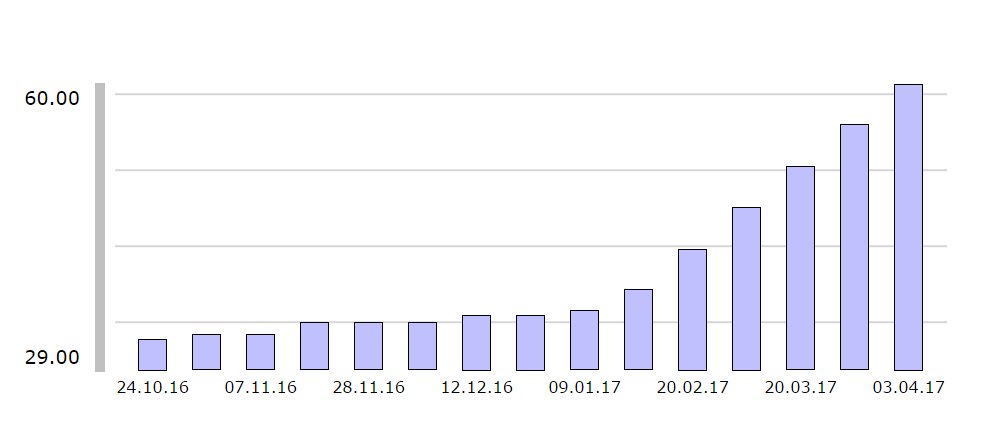

Значимость предлагаемого решения с технологической точки зрения – осуществление перехода от литейной технологии к более точным и более простым с некоторых точек зрения технологиям порошковой металлургии. С точки зрения использования ресурсов разработка и дальнейшее производство предлагаемого состава для магнитов типа ХК позволит снизить на 30% потребление дорогого и дефицитного кобальта (Рисунок 1).

Неоспоримыми являются преимущества порошковой металлургии в сравнении с классическим литьем сплавов на основе системы Fe-Cr-Co с точки зрения экологии.

Процесс выплавки сплавов ХК производится открытой плавкой, что определяет:

- выбросы в атмосферу компонентов плавки, в т. ч, кобальта и хрома, обладающих повышенным классом опасности, 2., а также окислов азота.

- при проведении открытой плавки образуются шлаки (3-5% от веса плавки), которые необходимо утилизировать.

- проведение процессов плавления и термообработки в инертных атмосферах или в вакууме позволяет существенно снизить энергопотребление, что так же снижает нагрузку на экосистему.

При изготовлении магнитов ХК, процесс изготовления которых подразумевает смешение порошков, их прессование и спекание в вакууме, отмеченных экологических аспектов нет. А это является очень важным фактором – единственное ныне действующее производство постоянных магнитов из сплавов ХК находится в Москве.

Единственным предприятием реально производящим на территории РФ постоянные магниты из МТМ на основе сплавов системы Fe-Cr-Co в том числе и для военного применения по состоянию на начало 2017 года является АО «Спецмагнит». Остальные предприятия либо утратили производственное и измерительное оборудование, или необходимую компетенцию и коллектив, или и то и другое.

Конкурентное преимущество АО «Спецмагнит» заключается в том, что с момента его основания (1963 год) удалось сохранить ключевые компетенции, трудовой коллектив и научно-практический потенциал. Предприятие является исполнителем большого количества гособоронзаказов и единственным поставщиков магнитов сплавов ХК в приборы военного назначения. Объемы внутреннего производства и импорта постоянных магнитов в России показаны на рисунке 3 и таблице 2 в приложении.

Преимущества производства постоянных магнитов методами порошковой металлургии и связаны, главным образом, с повышением коэффициента использования металла (КИМ) за счёт: а) уменьшения числа технологических переделов от получения литой заготовки или проката до конечной заготовки и б) резкого уменьшения объёма механической обработки от заготовки до детали с окончательными размерами (а это немаловажно, т.к. стоимость исходных компонентов большая). Использование чистых порошков резко повышает устойчивость всего технологического процесса получения магнитов, т.к. предотвращает загрязнение сплава опасными примесями углерода и азота, которые содержатся в компонентах промышленной чистоты, загрязняют сплав при выплавке и последующей разливке сплава в случае традиционной металлургической технологии. Загрязняющие сплав включения ухудшаю структуру и свойства, получаемых в дальнейшем магнитов.

При получении МТМ материалов методами прокатки резко падает коэффициент использования материала. Весь процесс состоит из трудоемких последовательных операций горячей и последующей холодной прокатки, сложных термических обработок. Прокаткой невозможно получить магниты сложной формы, для этого необходимо проводить дополнительную фрезерную или токарную обработку, при которая еще сильнее снижает коэффициент использования материала, усложняет процесс, снижает рентабельность производства.

Однако, стоить отметить, что у разрабатываемой технологии существуют и недостатки, которые в процессе выполнения ПНИЭР предполагается решить.

Деформируемые дисперсионно-твердеющие наноструктурированные магнитотвёрдые материалы с улучшенными эксплуатационными характеристиками, полученные по технологии порошковой металлургии с пониженным содержанием кобальта (до 7 масс. %) нигде за рубежом в настоящее время не производятся.

Вопросы технологий производства ПМ в зарубежной научно-технической литературе не освещаются. В России эти вопросы являются сведениями ограниченного пользования.

С учетом вышесказанного отчетливо видна необходимость проведения исследований такого рода. При этом полностью отсутствуют какие-либо вменяемые альтернативы предложенным решениям. Одним из вариантов улучшения технологии производства и основных свойств магнитов на основе сплавов серии ХК могла бы являться покупка порошковой технологии и соответствующего оборудования у зарубежных производителей из стран Европы, однако данный способ решения поставленной задачи оказывается практически невыполнимым – современные производители не делятся своими технологиями, патентами, ноу-хау и не занимаются их продажами. Публикационная активность в области непосредственных промышленных режимов получения и прочих технологических деталей полностью отсутствует.

Закупка аналогов технологии за рубежом невозможна без закупки соответствующего оборудования, соответственно, общая стоимость будет колоссально высокой по сравнению с созданием отечественной технологии. Огромным плюсом также является то, что в разрабатываемой технологии возможно использование уже существующего оборудования, работающего на производстве РЗМ-магнитов.

Результаты проекта ориентированы на использование отечественной сырьевой базы, унификацию в различных областях техники, отличаются простотой и экономической эффективностью по сравнению с существующими как в нашей стране, так и за рубежом технологиями, обеспечивают создание наукоёмкой, экономически эффективной, конкурентоспособной отечественной продукции. В частности, результаты проекта будут способствовать созданию импортозамещающей техники, стоимость которой в 1,5 раза будет ниже, чем у иностранных аналогов.

Таким образом, создание технологии и разработка нового состава сплава для производства постоянных магнитов на основе сплавов типа Fe-Cr-Co в кратчайшие сроки является чрезвычайно актуальной задачей для отечественной промышленности и страны в целом.

Заявляемое исследование полностью соответствует Указу Президента Российской Федерации от 07 июля 2011 года №899 «Об утверждении приоритетных направлений развития науки, технологий и техники в Российской Федерации и перечня критических технологий Российской Федерации»

ения, военной и специальной техники.

Уникальность разрабатываемых технологий состоит в снижении расхода дефицитного кобальта, снижении энергоёмкости всего технологического процесса производства ПМ, трудозатрат в 2 – 2,5 раза, возможности получения готовых магнитов сразу после окончания стадии термообработки без последующей шлифовки.

Предполагаемый национальный и мировой уровень разрабатываемой продукции: РФ – остаточная индукция Br = 1,35-1,37 Тл (на 16-30 % выше мировых аналогов), коэрцитивная сила НсВ = 48-50 кА/м, максимальное энергетическое произведение (ВН)макс = 43-45 кДж/м3 (на 10 % выше мировых аналогов);

Новизна

Признаками научной новизны, в частности являются:

-постановка новой научно-технической задачи (создание нового класса деформируемых высокопрочных МТМ с более низким (от 7 до 10 масс. %) содержанием кобальта);

-применение новых технологий производства разрабатываемых МТМ методами порошковой металлургии;

-разработка и научное обоснование использования методов порошковой металлургии в производстве деформируемых высокопрочных МТМ;

-возможность получения результатов, способных к правовой охране.

Недостатками существующих технологий производства деформируемых высокопрочных МТМ являются низкий КИМ (0,5-0,65), большие энергозатраты и высокая себестоимость (вакуумная металлургия, ковка и обдирка слитков, сортовая и листовая прокатка, большой объём мехобработки, как на заготовительном этапе, так и на окончательном этапе обработки ПМ. Использование предлагаемых методов порошковой металлургии позволит поднять КИМ до 0,9 снизить трудоёмкость и энергозатраты в 1,5-2 раза.

Задачи и пути их решения

− Создание новых составов низкокобальтовых деформируемых высокопрочных МТМ.

Пути решения поставленной задачи включают в себя патентный поиск по базам ведущих технологически развитых стран и анализ научно-технической литературы по этой проблеме. Первоначальное решение выбора составов и способов получения опытных образцов вполне естественно связать с опубликованными сведениями в патентной и зарубежной (американской) научно-технической литературе и получение опытных образцов с традиционными способами выплавки в открытой индукционной печи с последующей прокаткой слитков на стане, резкой прокатанных прутков и механической обработкой.

− Создание современных малоотходных, энергосберегающих технологий производства МТМ на основе системы Fe-Cr-Co методами порошковой металлургии из элементарных порошков промышленной.

– Изучение механизмов, обеспечивающих высокий уровень магнитных гистерезисных и механических (прочностных и пластических) свойств, а, именно: определению фазовых превращений в выбранных сплавах с целью определения критических температур для проведения последующих термообработок. Эта задача будет решаться преимущественно методами дилатометрии и рентгеновского фазового анализа.

− Оптимизация термической обработки образцов новых сплавов с целью получения максимальных гистерезисных свойств.

Следует отметить, что термообработка МТМ является самой сложной из всех прецизионных сплавов (магнитомягких, магнитострикционных, акустических, сплавов сопротивления и т.д.), является многофакторной и процесс её оптимизации требует больших затрат времени и усилий. Для ускорения этого процесса предполагается использовать статистические методы оптимизации с использованием современных пакетов программ Statistica и Statgraphics.

− Оптимизация используемых методов порошковой металлургии, используемых для получения низкокобальтовых деформируемых высокопрочных МТМ.

Данная задача включает в себя как исследование влияния традиционных параметров методов порошковой металлургии (дисперсного состава порошков, времени смешения порошков при приготовлении шихт, усилий прессования при компактировании заготовок образцов, времени, температуры, среды спекания), так и специальных методов подготовки шихт, связанных с механоактивацией, использованием поверхностно-активных веществ (ПАВ), распылённых порошков сплавов. Для проведения этих работ имеется высококачественное импортное лабораторное оборудование

Ваша заявка принята

Смена аккаунта

Доступно только

для юрлиц

электронной цифровой подписи (УКЭП)

для работы с сервисами платформы

- Возможность увидеть потенциальных партнеров, узнать об их продуктах, оборудовании и других возможностях.

- Подбор научной организации, поставщика или производителя для участия в совместных проектах. Рекомендации по взаимодействию доступны в Личном кабинете.

- Подбор рекомендации по кооперации с другими участниками Инновационного кластера при заполнении подробной информации об организации.

- Сервис семантического поиска бизнес-партнера по ключевым словам требуемой услуги или компетенции для дальнейшего взаимодействия.