для стартапов

и инвесторов

Изобретение относится к области локализации жидких радиоактивных отходов, в частности к составам для отверждения жидких радиоактивных растворов и пульп путем их остекловывания. Алюмофосфатное стекло для иммобилизации радиоактивных отходов содержит оксид натрия, оксид алюминия, оксид фосфора и примеси оксидов одновалентных и многовалентных элементов (продукты деления и коррозии, а также актиноидов), а также модифицирующую добавку, при следующем соотношении компонентов, масс. %: NaO – 20,0-25,0, AlO– 13,2-15,5, PO– 48,0-55,0, модифицирующая добавка – 2,0-10,0, сумма оксидов отходов, исключая AlO, примеси оксидов одновалентных и многовалентных элементов (продукты деления и коррозии, а также актиноидов) – 5,0-10,7. Изобретение позволяет снижать кристаллизационные эффекты в алюмофосфатных стеклах с отвержденными радиоактивными отходами при тепловом воздействии вблизи температур расстекловывания (450-550 °С). 2 табл.

Na2O 20,0-25,0 Al2O3 13,2-15,5 P2O5 48,0-55,0 SiO2 + U3O8 2,0 -10,0 сумма оксидов отходов, исключая Al2O3, примеси оксидов одновалентных и многовалентных элементов (продукты деления и коррозии, а также актиноидов) 5,0-10,7

Изобретение относится к области локализации жидких радиоактивных отходов, и может быть использовано в атомной энергетике и на радиохимических производствах для отверждения жидких радиоактивных растворов и пульп. Для отверждения жидких радиоактивных отходов в мировой практике используются различные матричные материалы – битум, цемент, стекло, керамики [Дмитриев С.А., Баринов А.С., Батюхнова О.Г. и др. Технологические основы системы управления радиоактивными отходами – М.: ГУП Мос НПО Радон, 2007. 376 с.]. В качестве наиболее эффективного типа матриц как с точки зрения качественных показателей (химическая, радиационная стойкость, механическая прочность и др.), так и технологичности получения в Российской Федерации и за рубежом признаны стеклоподобные материалы [Соболев И.А., Ожован М.И., Щербатова Т.Д., Батюхнова О.Г. Стекла для радиоактивных отходов – М.: Энергоатомиздат, 1999. 240 с.]. Отечественная практика промышленного применения процесса остекловывания жидких радиоактивных отходов основывается на использовании алюмофосфатных и алюмоборофосфатных стекол [Вашман А.А., Демин А.В., Крылова Н.В. и др. Фосфатные стекла с радиоактивными отходами – М.: ЦНИИатоминформ, 1997. 172 с.]. Эффективность процесса остекловывания определяется как степенью включения в стекло оксидов элементов, содержащихся в жидких радиоактивных отходах, так и соответствием требованиям нормативных документов по химической, термической стойкости и ряду других параметров. Термическая стойкость остеклованных отходов является весьма критичным фактором с точки зрения обеспечения безопасной локализации радионуклидов. Из результатов исследований известно, что стеклообразные материалы термодинамически неустойчивы и при температурном воздействии склонны к расстекловыванию. Так, фосфатные стекла при температурах более 450 °С склонны к кристаллизации, сопровождающейся увеличением скорости выщелачивания компонентов на 1-2 порядка. У боросиликатных стекол температура кристаллизации несколько выше (около 550 °С) [Вашман А.А., Демин А.В., Крылова Н.В. и др. Фосфатные стекла с радиоактивными отходами – М.: ЦНИИатоминформ, 1997. 172 с.]. Аналогом заявляемого изобретения является приведенный в патенте № 2267178 «Стеклообразующий борофосфатный состав для иммобилизации алюминийсодержащих жидких высокоактивных отходов», 2005, состав для иммобилизации алюминийсодержащих жидких высокоактивных отходов путем остекловывания, содержащий оксид натрия, оксид алюминия, оксид бора, оксид фосфора и естественные примеси оксидов многовалентных элементов, причем он дополнительно содержит оксид лития при следующем соотношении компонентов, масс. %: Na2O 22,0-26,0 Al2O3 13,0-28,0 B2O3 3,0-6,0 P2O5 38,0-55,0 Li2O 0,5-1,0 Естественные примеси оксидов многовалентных элементов остальное.

Недостатком данной рецептуры фосфатного стекла является невысокая термическая стойкость стеклянной матрицы, которая может быть существенно улучшена.

Наиболее близким к заявляемому изобретению является стеклообразующий фосфатный состав, приведенный в патенте № 2203513 «Стеклообразующий фосфатный состав для иммобилизации алюминийсодержащих жидких высокоактивных отходов», 2003, содержащий оксид натрия, оксид алюминия, оксид бора, оксид фосфора, оксиды редкоземельных элементов и продукты коррозии, при следующем соотношении компонентов, масс. %:

| Na2O | 21,0-27,0 |

| Al2O3 | 14,0-28,0 |

| B2O3 | 3,0-9,0 |

| P2O5 | 32,0-50,0 |

| Сумма оксидов металлов, | |

| содержащихся в отходах, | |

| включая Al2O3 | 19,0-35,0. |

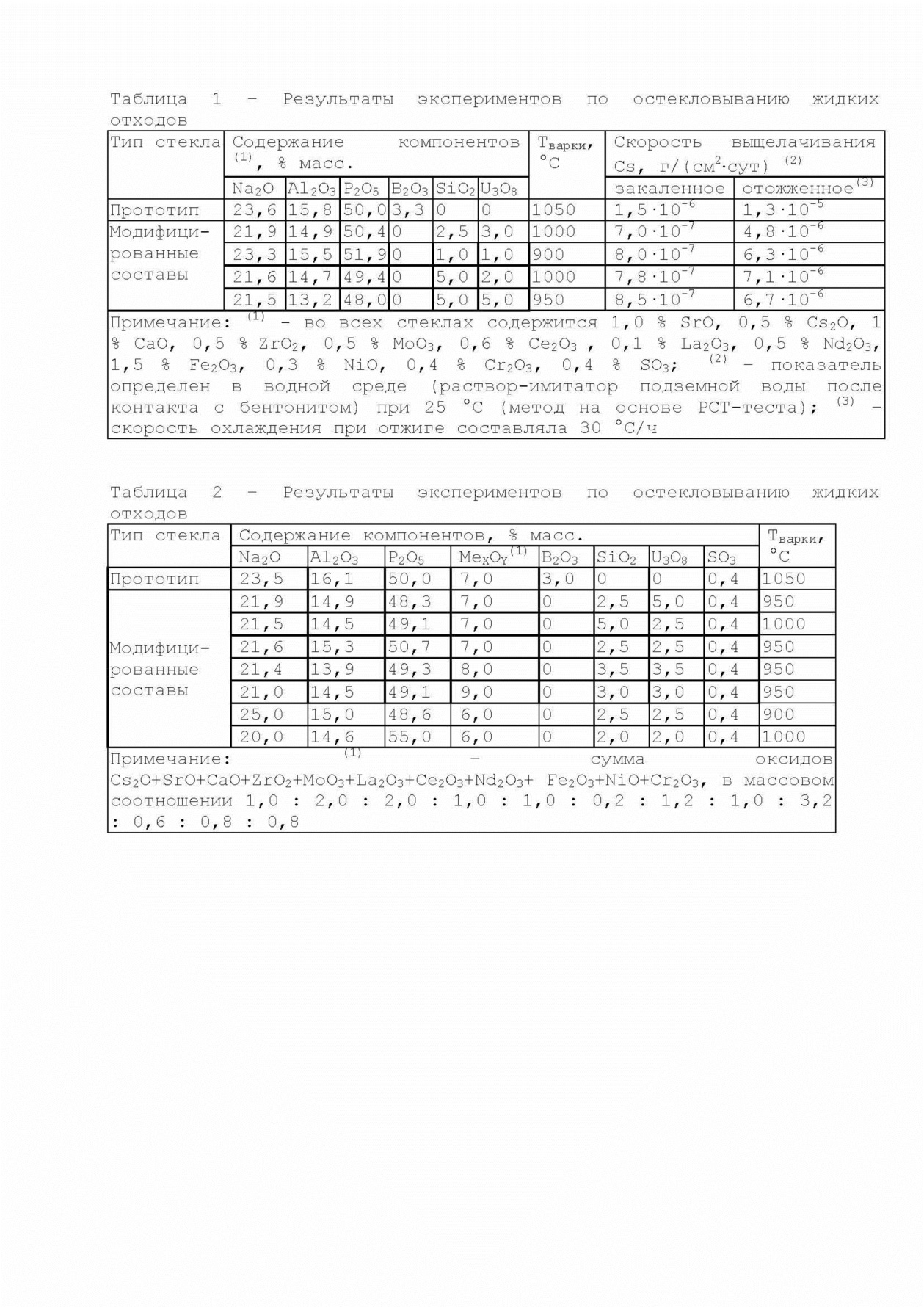

Использование данного борофосфатного состава позволяет на 90-95% снизить кристаллизацию расплава при медленном охлаждении по сравнению с фосфатным, однако, при этом увеличивается скорость выщелачивания цезия (см. ниже таблица 1, строка 1).

Технической задачей изобретения является снижение кристаллизационных эффектов в алюмофосфатных стеклах с отвержденными радиоактивными отходами при тепловом воздействии вблизи температур расстекловывания (450-550 °С), в том числе при медленном охлаждении в диапазоне температур от 1000 до 400 °С. Указанная задача решается тем, что в состав стекломатериала вводятся дополнительно оксиды элементов-модификаторов, в качестве которых выступают оксид кремния и оксид урана, взятые в определенном соотношении. При этом основные технологические (температура варки, вязкость расплава при температуре слива) и нормативные (химическая, радиационная стойкость, однородность) характеристики не только не ухудшаются, но и в ряде случаев улучшаются относительно прототипа. Следует отметить, что необходимый для модификации стекла уран может содержаться как непосредственно в отверждаемых жидких радиоактивных отходах, так и привлекаться из имеющихся в больших количествах отходов обедненного урана (отвалы гексафторида, стружка металлического урана). Указанный подход позволит решать задачу локализации сразу двух групп отходов в одном матричном материале.

Таким образом, в результате реализации предлагаемого изобретения иммобилизация радиоактивных отходов осуществляется в алюмофосфатное стекло, содержащее оксид натрия, оксид алюминия, оксид фосфора и примеси оксидов одновалентных и многовалентных элементов (продукты деления и коррозии, а также актиноидов), а также модифицирующую добавку, при следующем соотношении компонентов, масс. %:

Na2O – 20,0-25,0

Al2O3 – 13,2-15,5

P2O5 – 48,0-55,0

модифицирующая добавка – 2,0-10,0

сумма оксидов отходов, исключая Al2O3, примеси оксидов одновалентных и многовалентных элементов (продукты деления и коррозии, а также актиноидов) – 5,0-10,7.

В качестве модифицирующей добавки используется сочетание оксида кремния и оксида урана при общем содержании от 2,0 до 10,0 масс. %.

Возможность осуществления заявляемого технического решения подтверждается следующими примерами.

Пример 1.

Стеклообразующая система с отходами после упаривания, денитрации, кальцинации, варки и охлаждения образует алюмофосфатное стекло. Результаты лабораторных экспериментов по варке стекла заявленного состава и прототипа приведены в таблице 1.

Все указанные составы стекол хорошо провариваются при температурах от 900 до 1000 °С. Отмечено снижение температуры варки стекол, содержащих добавку модификаторов (SiO2 и U3O8), на 50-150 °С относительно прототипа.

Оптимальный диапазон вязкости расплавов стекол (25-100 Пз) для печей остекловывания прямого электрического нагрева типа ЭП-500 реализуется для исследованных образцов в интервале температур от 777 до 864 °С, что соответствует регламентным значениям температуры слива стекломассы на данных установках. Предложенные модифицирующие добавки расширяют температурный диапазон, соответствующий оптимальному диапазону вязкости алюмофосфатных стекол с имитаторами ВАО, с 65 °С до 87 °С.

Согласно данным сканирующей электронной микроскопии, элементного рентгеноспектрального микроанализа и рентгенодифракционного анализа, введенные в стекло модификаторы практически полностью подавляют процессы кристаллизации стекол при их охлаждении в диапазоне температур от 1000 до 400 °С со скоростью от 10 до 50 °С/час.

Совместное введение таких модификаторов, как SiO2 и U3O8, приводит к повышению относительно прототипа химической стойкости закаленных и отожженных алюмофосфатных стекол в водной среде (раствор-имитатор подземной воды в скальном массиве на участке будущего строительства хранилища РАО в Нижнеканском гранитоидном массиве, после контакта с бентонитом) при 25 °С (метод на основе РСТ-теста).

Пример 2.

Стеклообразующая система с отходами после упаривания, денитрации, кальцинации, варки и охлаждения образует алюмофосфатное стекло. Результаты лабораторных экспериментов по варке стекла заявленного состава и прототипа приведены в таблице 2.

Все указанные составы стекол хорошо провариваются при температурах от 900 до 1000 °С. Отмечено снижение температуры варки стекол, содержащих добавку модификаторов (SiO2 и U3O8), на 50-150 °С относительно прототипа при содержании SiO2 не более 5 % масс.

Согласно данным сканирующей электронной микроскопии, элементного рентгеноспектрального микроанализа и рентгенодифракционного анализа, введенные в стекло модификаторы практически полностью подавляют процессы кристаллизации стекол при их охлаждении в диапазоне температур от 1000 до 400 °С со скоростью от 10 до 30 °С/час.