для стартапов

и инвесторов

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа деталей корпуса статора газотурбинного двигателя из жаропрочного сплава на никелевой основе. Слиток вакуумного дугового переплава диаметром 500 мм осаживают. Затем производят прошивку осаженной заготовки, протяжку и раскатку прошитой заготовки с увеличением ее высоты и диаметра и горячую раскатку. В результате получают исходную кольцевую заготовку прямоугольного сечения. Путем горячей штамповки исходной кольцевой заготовки получают профилированную заготовку. Затем осуществляют ее термообработку и механическую обработку. Обеспечивается улучшение структуры и механических свойств готового изделия. 5 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

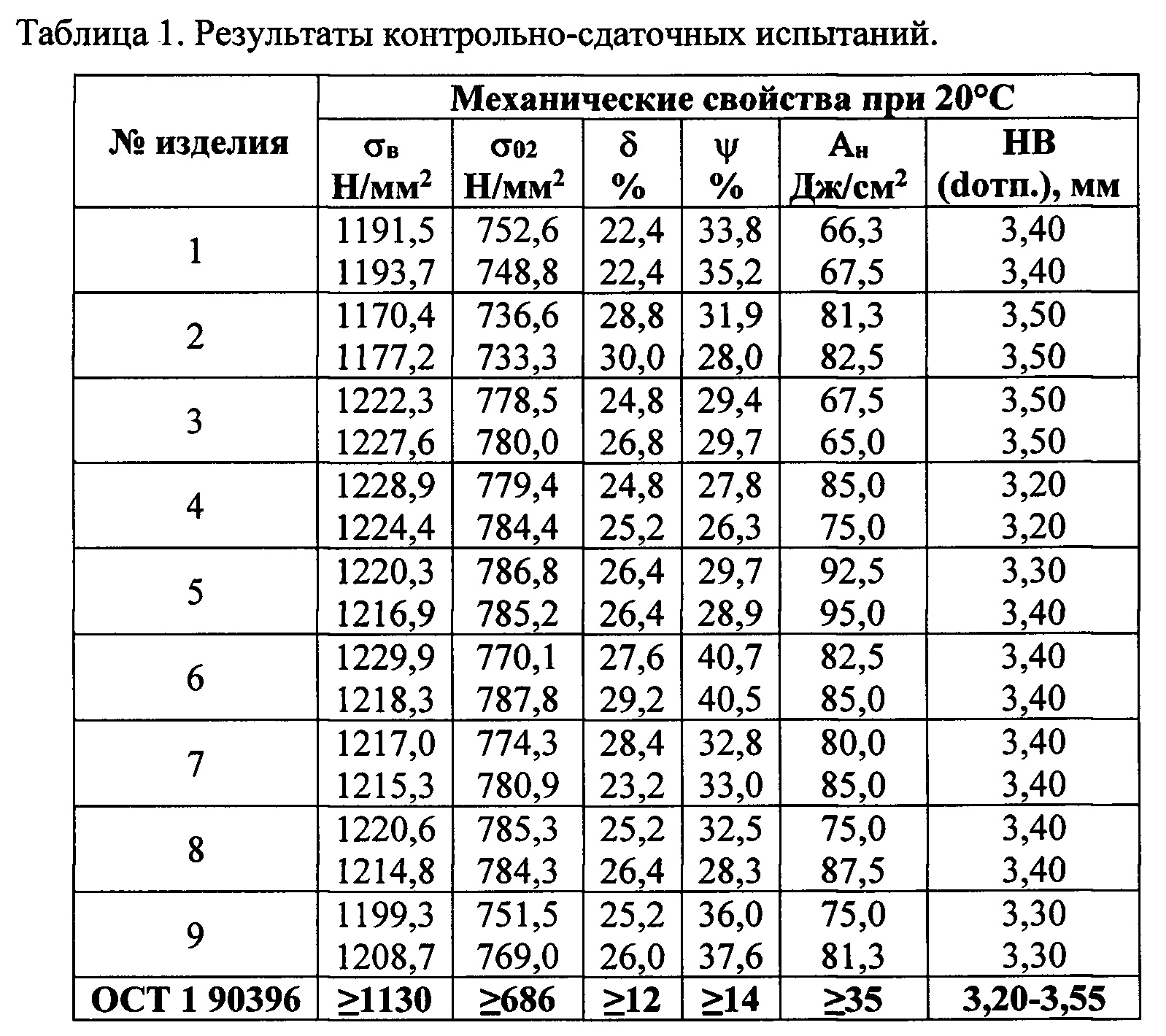

1. Область техники Изобретение относится к обработке металлов давлением, в частности к способам изготовления габаритных кольцеобразных изделий типа деталей корпуса статора газотурбинного двигателя из жаропрочных сплавов на никелевой основе методом горячей штамповки. Заявленный способ изготовления габаритных кольцеобразных изделий, включает осадку вакуумного дугового слитка весом порядка двух с половиной тонн и последующую прошивку, протяжку и раскатку прошитой заготовки, раскатку кольцевой заготовки, горячую штамповку, термическую и механическую обработку изделия. Способ позволяет получить крупногабаритные кольцеобразные изделия из жаропрочного сплава на никелевой основе, исключить операцию электронно-лучевой сварки между собой нескольких цельнокатаных колец в одно цельное габаритное изделие, обеспечить максимальную производительность и экономичность процесса при требуемой надежности конструкции. 2. Предшествующий уровень техники Известен «Способ изготовления раскатных кольцевых заготовок из высоколегированных никелевых сплавов» (Патент RU №2335372 (В21Н 1/06, C22F 1/10), 2007), включающий осадку, прошивку, просечку и разгонку по диаметру, затем раскатанную заготовку термообрабатывают в режиме перестаривания и калибруют по диаметру в нагретом состоянии. Недостатком указанного способа является невозможность его применения для изготовления крупногабаритных изделий. Известен «Способ изготовления штампованных поковок» (Патент RU №2509620 (B21J 5/02, 2006), включающий предварительное профилирование заготовки, окончательную штамповку, удаление отходов, термическую обработку и очистку поковки от окалины. Недостатком способа является вытеснением большого количества металла в облой. Известен «Способ объемной горячей штамповки деталей типа чаш и стаканов» (Патент RU 2391174 (B21K 21/02, B21J 5/02, 2006). Способ включает штамповку круглой заготовки в три стадии: осадка, формирование шайбы и выдавливание шайбы через ручей, образованный поверхностью сквозного отверстия контейнера и боковой поверхностью торца. Недостатком известного способа является трудность обеспечения нужного качества готовых изделий из-за малой проработки структуры при деформировании. Известен также, принятый заявителем за наиболее близкий аналог, «Способ изготовления раскатных кольцевых заготовок из высоколегированных никелевых сплавов» (Патент RU №2342215 (В21Н 1/06, B21K 21/02, B21J 5/00, B21J 1/06), 2006), включающий получение исходной кольцевой заготовки прямоугольного сечения, горячую раскатку, калибровку и термообработку раскатанной заготовки. Недостатком способа является высокие трудозатраты на изготовление крупногабаритных изделий. 3. Сущность изобретения 3.1. Постановка технической задачи Как известно, корпус статора газотурбинного двигателя является габаритной и сложной в производстве деталью, поэтому ее изготовление отличается высокой трудоемкостью и соответственно существенными затратами. Задачей настоящей изобретения является получение крупногабаритного изделия из жаропрочного сплава на никелевой основе, обеспечение максимальной производительности и экономичности процесса при требуемой надежности конструкции, а также исключение операции электронно-лучевой сварки между собой нескольких цельнокатаных колец в одно цельное габаритное изделие. Результат решения технической задачи Решение задачи достигается горячей штамповкой цельнокатаного кольца, полученного путем осадки вакуумного дугового слитка весом порядка двух с половиной тонн и последующей прошивки, протяжки и раскатки прошитой заготовки, раскатки кольцевой заготовки. При этом достигается: высокая производительность, снижение трудоемкости, улучшение структуры и механических свойств готовых изделий. 3.2. Отличительные признаки В отличии от известного технического решения, включающего получение исходной кольцевой заготовки прямоугольного сечения, горячую раскатку, калибровку и термообработку раскатанной заготовки; в заявленном техническом решении осуществляют горячую штамповку цельнокатаной заготовки, полученной путем осадки вакуумного дугового слитка весом порядка двух с половиной тонн и последующей прошивки, протяжки и раскатки прошитой заготовки, раскатки кольцевой заготовки, после чего выполняют термическую и механическую обработку профилированной заготовки. Перед нагревом на деформацию на слиток вакуумного дугового переплава наносят суспензию, приготовленную из бустилата и огнеупорного цемента. На нагретый инструмент перед осадкой слитка наносится смазочный материал, состоящий из Orafor В2, или его аналог, и графита. В качестве теплоизолятора торцевых поверхностей осаживаемого слитка используют муллитокремноземистый материал. Прошивку осаженной заготовки осуществляют прошивнями в соотношении 1 к 3 диаметра прошивня к диаметру осаженной заготовки за два хода, с использованием графита и опилок в качестве смазки. С начала производят предварительную прошивку на глубину 1/3 высоты заготовки, затем заготовку поворачивают на 180° и выполняют окончательную прошивку. После прошивки заготовки проводят механическую обработку поверхности внутреннего диаметра и производят протяжку и раскатку до увеличения высоты и диаметра в 2 раза. Для последующей штамповки осуществляют горячую раскатку кольцевой заготовки на кольцепрокатном стане до получения цельнокатаного кольца прямоугольного сечения. Штамповка цельнокатаного кольца прямоугольного сечения включает выдавливание приводным пуансоном симметричной заготовки, в объеме образованном поверхностями верхнего и нижнего инструмента. Перед нагревом под деформацию на всю поверхность цельнокатаного кольца наносится суспензия, приготовленная из бустилата и огнеупорного цемента. При транспортировке кольца губки манипулятора, в зоне контакта с металлом, изолируются муллитокремнеземистым материалом. Перед штамповкой на рабочую поверхность инструмента наносится смазка, состоящая из графита и воды, и дополнительно накрывается ровинговой тканью внутренняя поверхность нижнего инструмента и цельнокатаное кольцо. После проведения штамповки профилированную заготовку подвергают промежуточной механической обработке под термобработку, которую производят по следующему режиму: - закалка 1050÷100°С, выдержка 2÷3 часа, охлаждение в камере воздушного охлаждения (КВО) в течение 2÷3-х часов; - 1 старение 780÷830°С, выдержка 5 часов, воздух; - 2 старение 650÷730°С, выдержка 16 часов, воздух. После термической обработки проводят окончательную механическую обработку изделия. 3.3. Перечень фигур чертежей На фиг. 1. представлена схема комплекта инструмента необходимого для исполнения штамповки профилированной заготовки, где 1. - нижняя плита, на которую монтируются все элементы устройства; 2. - нижнее кольцо; 3. - промежуточное кольцо; 4. - вкладыш; 5. - верхнее кольцо. 4. Описание изобретения Изготовление корпуса статора газотурбинного двигателя производится из сварной габаритной заготовки, полученной путем электронно-лучевой сварки двух цельнокатаных заготовок в одну единую. В связи с тем, что контроль сварного соединения является трудоемким из-за габаритов изделия, в заявленном техническом решении рассмотрена возможность изготовления изделия без применения сварки из цельной профилированной заготовки полученной штамповкой. Общая схема производства профилированной заготовки, следующая: Слиток вакуумного дугового переплава ∅500 мм (~2500 кг) → осадка + прошивка, пресс 200МН → обработка внутреннего отверстия → протяжка + раскатка, пресс 4000 тс → раскатка на кольцепрокатном стане (КПС) → штамповка, пресс 200МН → механическая обработка и термообработка → окончательная механическая обработка. На поверхность заготовки перед нагревом наносят суспензию, приготовленную из бустилата и огнеупорного цемента. На нагретый инструмент перед осадкой слитка вакуумного дугового переплава наносят смазочный материал, состоящий из Orafor В2, или его аналог, и графита, а в качестве теплоизолятора торцевых поверхностей осаживаемого слитка используют муллитокремноземистый материал. Прошивку осаженной заготовки осуществляют прошивнями в соотношении 1 к 3 диаметра прошивня к диаметру осаженной заготовки за два хода, с использованием графита и опилок в качестве смазки. С начала производят предварительную прошивку на глубину 1/3 высоты заготовки, затем заготовку поворачивают на 180° и выполняют окончательную прошивку. После прошивки заготовки проводят механическую обработку поверхности внутреннего диаметра и производят на прессе 4000 тс протяжку и раскатку до увеличения высоты и диаметра в 2 раза. Для последующей штамповки осуществляют горячую раскатку кольцевой заготовки на кольцепрокатном стане до получения цельнокатаного кольца прямоугольного сечения. Раскатку кольцевой заготовки осуществляют за 4÷6 циклов. Время выдержки в нагревательной печи кольцевой заготовки под деформацию определяется исходя из расчета: 1 мм толщины стенки кольцевой заготовки - 1 минута нагрева. После раскатки кольцевой заготовки на кольцепрокатном стане производят штамповку на прессе 200МН. Штамповка цельнокатаного кольца прямоугольного сечения включает выдавливание приводным пуансоном симметричной заготовки, в объеме образованном поверхностями верхнего и нижнего инструмента (фиг. 1). Перед нагревом под деформацию на всю поверхность цельнокатаного кольца наносится суспензия, приготовленная из бустилата и огнеупорного цемента. При транспортировке кольца губки манипулятора, в зоне контакта с металлом, изолируются муллитокремнеземистым материалом. Перед штамповкой на рабочую поверхность инструмента наносится смазка, состоящая из графита и воды, и дополнительно накрывается ровинговой тканью внутренняя поверхность нижнего инструмента и цельнокатаное кольцо. После проведения штамповки профилированную заготовку подвергают промежуточной механической обработке под термическую обработку. Термическую обработку производят по следующему режиму: - закалка 1050÷1100°С, выдержка 2÷3 часа, охлаждение в камере воздушного охлаждения (КВО) в течение 2÷3-х часов; - 1 старение 780÷830°С, выдержка 5 часов, воздух; - 2 старение 650÷730°С, выдержка 16 часов, воздух. После термической обработки проводят окончательную механическую обработку изделия. Использование предлагаемого способа позволяет достичь высокой производительности, снизить трудоемкость, улучшить структуру и механические свойства готовых изделий. Использование предлагаемого способа позволяет получить крупногабаритное кольцеобразное изделие из жаропрочного сплава на никелевой основе и исключить операцию электронно-лучевой сварки между собой нескольких цельнокатаных заготовок в одно цельное габаритное изделие. 5. Пример конкретного выполнения (реализация способа) Выполнение способа показано на примере сплава ЭП718-ИД. Для этого в передел были заданы обработанные тяжеловесные слитки ∅500 мм вакуумного дугового переплава. Производство изделия осуществляли по следующей схеме: Осадка + прошивка, пресс 200МН → обработка внутреннего отверстия → протяжка + раскатка, пресс 4000тс → раскатка на кольцепрокатном стане (КПС) → штамповка, пресс 200МН → механическая обработка и термообработка → окончательная механическая обработка. На нагретый инструмент перед осадкой слитков вакуумного дугового переплава нанесли смазочный материал, состоящий из Orafor В2 и графита, а в качестве теплоизолятора торцевых поверхностей осаживаемых слитков использовали муллитокремноземистый материал. Прошивку осаженных заготовок осуществляли прошивнями в соотношении 1 к 3 диаметра прошивня к диаметру осаженной заготовки за два хода, с использованием графита и опилок в качестве смазки. С начала произвели предварительную прошивку на глубину 1/3 высоты заготовки, затем заготовку повернули на 180° и выполнили окончательную прошивку. После прошивки заготовок осуществляли механическую обработку поверхности внутреннего диаметра, после чего произвели на прессе 4000 тс протяжку и раскатку до увеличения высоты и диаметра в 2 раза. Для последующей штамповки осуществили горячую раскатку кольцевых заготовок на кольцепрокатном стане до получения цельнокатаных колец прямоугольного сечения. Раскатку кольцевых заготовок осуществили за 4÷6 циклов. Время выдержки в нагревательной печи кольцевых заготовок под деформацию определяли исходя из расчета: 1 мм толщины стенки кольцевой заготовки - 1 минута нагрева. После раскатки кольцевых заготовок на кольцепрокатном стане произвели штамповку на прессе 200МН. Перед нагревом под деформацию на всю поверхность цельнокатаных колец наносили суспензию, приготовленную из бустилата и огнеупорного цемента. Перед выгрузкой заготовок из печи и передачей их на деформацию, губки манипулятора в зоне контакта с металлом изолировали муллитокремнеземистым материалом. Перед штамповкой на рабочую поверхность инструмента наносили смазку, состоящую из графита и воды, и дополнительно накрывали ровинговой тканью внутреннюю поверхность нижнего инструмента и цельнокатаных колец. После штамповки профилированные заготовки были подвергнуты промежуточной механической обработке под термическую обработку. Термобработку производили по режиму: - закалка 1050÷100°С, выдержка 2÷3 часа, охлаждение в камере воздушного охлаждения (КВО) в течение 2÷3-х часов; - 1 старение 780÷830°С, выдержка 5 часов, воздух; - 2 старение 650÷730°С, выдержка 16 часов, воздух. После термической обработки произвели окончательную механическую обработку изделия. Полученные изделия относятся к первой группе контроля по ОСТ 1 00021, который предусматривает контроль механических свойств и макроструктуры на кольцевом припуске каждого кольца. Контроль качества изделий осуществляли в объеме ОСТ 1 90396 на образцах, вырезанных из кольцевого припуска в состоянии поставки. Уровень механических свойств при температуре 20°С на образцах, вырезанных в тангенциальном направлении, соответствует требованиям ОСТ 1 90396 и имеет достаточный запас по всем характеристикам. Макроструктура удовлетворительная. Результаты контрольно-сдаточных испытаний представлены в таблице 1. Использование вышеуказанного способа позволяет получать крупногабаритные изделия из жаропрочного никелевого сплава ЭП718-ИД, полностью соответствующие по механическим свойствам и структуре требованиям ОСТ 1 90396 «Кольца цельнокатаные точные из легированных коррозионно-стойких, жаропрочных и жаростойких сталей и сплавов. Общие технические условия».