для стартапов

и инвесторов

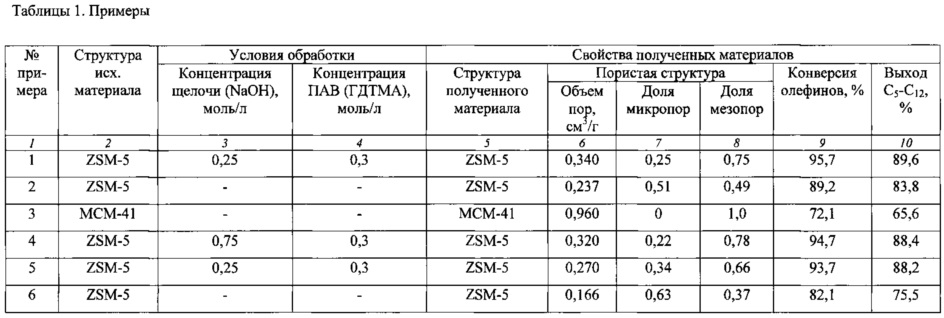

Изобретение относится к способу получения бензиновых фракций путем контактирования олефинсодержащих газов в условиях олигомеризации с цеолитсодержащим катализатором с микро-мезопористой структурой (микропористым цеолитом ZSM-5 с мольным отношением Si/Al от 20 до 40), полученным одностадийной обработкой щелочным водным раствором с добавлением ПАВ. Технический результат - высокая конверсия олефинов С-С(до 96%) и высокий выход целевой фракции С-С(до 90%). 3 з.п. ф-лы, 1 табл., 4 пр.

Настоящее изобретение относится к способам получения бензиновых фракций из олефинсодержащих газов с использованием катализаторов с микро-мезопористой структурой. Из уровня техники известно широкое применение микропористого цеолита типа ZSM-5 в качестве катализатора в различных процессах конверсии углеводородов, в частности в олигомеризации олефинов с получением бензиновых фракций. Это обусловлено его высокой кислотностью, термической стабильностью, а также наличием развитой системой пор определенного размера. Например, известно использование в олигомеризации олефинов цеолита типа ZSM-5 как индивидуального (US 4642404, US 4324940), так и в сочетании с цеолитами других структурных типов (US 6143942). Известен способ получения автомобильного бензина из технической бутан-бутиленовой фракции на катализаторе, содержащем цеолит типа ЦВН, ЦВМ, ZSM-5(8) цинк, γ-оксид алюминия, активированном смесью инертного газа и водяного пара (патент РФ 2117030). При снижении конверсии бутенов катализатор реактивируют рецикловой бутановой фракцией при 510-530°С и регенерируют азотно-воздушной смесью с водяным паром при температуре 250-550°С. Все перечисленные выше примеры использования цеолита ZSM-5 связаны с наличием в его структуре сильных кислотных центров, расположенных в микропорах одинакового размера. Однако поскольку размер микропор меньше 1 нм, это создает диффузионные затруднения при транспорте молекул реагентов к активным центрам, расположенным в порах, и продуктов из зоны реакции и ведет к снижению каталитической активности цеолита. Мезопористые материалы с размером пор 2-50 нм могут быть использованы для уменьшения диффузионных ограничений, связанных с транспортом реагентов и продуктов в пористой системе катализатора. Известен способ олигомеризации олефинов на мезопористом материале МСМ-41 (US 5134243 и US 5260501). Способ позволяет проводить олигомеризацию в относительно низком температурном интервале 40-250°С, но приводит к получению широкой фракции углеводородов, включая компоненты дизельной фракции. В перечисленных примерах применение в качестве катализаторов олигомеризации мезопористых материалов, характеризующихся большим диаметром пор от 2 до 50 нм, приводит к образованию большого количества побочных продуктов реакции, что сильно снижает селективность образования целевых продуктов. Кроме того, использование мезопористых материалов для получения бензиновой фракции затруднено, поскольку в крупных порах формируются преимущественно олигомеры с длиной цепи С14+, характерные для дизельной, а не бензиновой фракции. Это послужило причиной того, что мезопористые катализаторы не получили широкого распространения в процессах олигомеризации олефинов в бензиновые фракции. Поэтому дальнейшие усилия исследователей были направлены на создание микро-мезопористых каталитических систем, где целевые превращения углеводородов происходили бы на кислотных центрах внутри микропор, а мезопоры выполняли транспортную роль и способствовали бы снижению диффузионных ограничений и увеличению уровня конверсии олефинов. Известен метод получения микро-мезопористых материалов на стадии синтеза и их использования для олигомеризации олефинов (US 8785707), заключающийся в олигомеризации легких олефинов, взятый за прототип. Однако метод получения таких материалов является многостадийным, а олигомеризация на полученных катализаторах позволяет получать только широкую фракцию углеводородов, соответствующую смеси бензиновой и дизельной фракций. В основу настоящего изобретения положена техническая задача разработать способ олегомеризации олефинов С3-С4 в бензиновые фракции, который за счет использования катализатора с микро-мезопористой структурой обеспечил бы высокую конверсию олефинов и выход целевой бензиновой фракции С5-С12. Поставленная задача решается способом получения бензиновых фракций путем контактирования олефинсодержащих газов в условиях олигомеризации с цеолитсодержащим катализатором, при этом используют катализатор с микро-мезопористой структурой, полученный одностадийной обработкой микропористого цеолита ZSM-5 щелочным раствором с добавлением ПАВ. Предпочтительно для приготовления щелочного раствора с добавлением ПАВ использовать щелочь и ПАВ, взятые в мольном соотношении 0,8-2,5:1, при этом массовое соотношение раствор : цеолит составляет 17±2:1. Предпочтительно для обработки используют раствор щелочи с концентрацией гидроксид-ионов 0,25-0,75 моль/л. Целесообразно в качестве исходного цеолита использовать цеолит типа ZSM-5 с мольным отношением Si/Al от 20 до 40. Предпочтительно в качестве поверхностно-активного компонента использовать водный раствор гексадецилтриметиламмоний бромида (С16Н33(СН3)3NBr) с концентрацией 0,3±0,1 моль/л. Техническим результатом предлагаемого изобретения является увеличение конверсии олефинов и увеличение выхода бензиновых фракций. Указанный результат достигается за счет того, что в предлагаемом способе в условиях олигомеризации олефинсодержащие газы вступают в контакт с катализатором с микро-мезопористой структурой, полученным одностадийной обработкой микропористого цеолита типа ZSM-5, в щелочном растворе с добавлением ПАВ, при этом целевые превращения углеводородов происходят на кислотных центрах внутри микропор, а мезопоры выполняют транспортную роль и способствуют снижению диффузионных ограничений и увеличению уровня конверсии олефинов. Предложенное изобретение обеспечивает возможность производства автомобильного бензина из олефинсодержащих газов. В частности, использовали сырье, которое содержит 36% пропана, 11% пропилена, 27% бутанов и 25% бутиленов. Процесс получения сводится к контакту сырья при температуре 300°С, давлении 1,5 МПа, объемной скорости подачи жидкого сырья 4 ч-1 на стационарном слое твердых частиц катализатора, в качестве которого используют модифицированный по предложенному способу микро-мезопористый цеолит. Как подтверждено ниже представленными примерами, достигается технический результат: высокая конверсия олефинов С3-С4 (до 96%) и высокий выход целевой фракции С5-С12 (до 90%). Все используемые реагенты являются коммерчески доступными, все процедуры, если не оговорено особо, осуществляли при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25°С. Олигомеризацию олефинсодержащих газов в общем виде осуществляют следующим образом. Предварительную подготовку модифицированного катализатора производят путем его нагревания в токе инертного газа (азот, гелий) до 300°С и прокаливания при этой температуре в течение 30 мин. Олефинсодержащие газы подают в реактор проточного типа с неподвижным слоем катализатора. На выходе из реактора полученные продукты разделяют на жидкие и газообразные, компонентный состав определяют хроматографическим методом. Ниже представлены конкретные способы осуществления заявленного процесса получения бензиновой фракции из олефинсодержащих газов. Приведенные примеры конкретного осуществления изобретения приведены для предоставления специалистам в данной области техники полного описания проведения и применения анализа по изобретению и подразумевают, что приведенные примеры не ограничивают предполагаемый авторами изобретения объем изобретения. Пример 1 Для получения катализатора с микро-мезопористой структурой в качестве исходного цеолита использовали Н-форму цеолита ZSM-5 (Si/Al=40). Микро-мезопористый материал получали следующим образом. В 78 мл воды растворяли 0,83 г NaOH и 7,76 г гексадецилтриметиламмоний бромида C16H33(CH3)3NBr (ГДТМА), в полученном растворе концентрация NaOH составляла 0,25 моль/л, концентрация ГДТМА 0,3 моль/л. В полученный раствор добавляли 5 г микропористого цеолита ZSM-5. Полученную суспензию перемешивали при комнатной температуре в течение 7 ч, после чего материал отделяли на фильтре «синяя лента», промывали дистиллированной водой из расчета 100 мл воды на 1 г образца, высушивали при 100°С в течение 24 ч и прокаливали при 550°С в течение 24 ч. В результате получили микро-мезопористый катализатор с цеолитной структурой ZSM-5 с объемом пор 0,34 см3/г с долями микропор и мезопор 0,25 и 0,75 соответственно. Для переведения катализатора в кислотную форму полученный материал помещали в 0,1 М раствор нитрата аммония NH4NO3 из расчета 10 мл на 1 г материала, смесь перемешивали в течение 3 часов при температуре 80°С. После этого смесь охлаждали до комнатной температуры, фильтровали (фильтр «синяя лента»), промывали дистиллированной водой из расчета 100 мл воды на 1 г образца и в течение 1,5 часов выдерживали в сушильном шкафу при температуре 90°С. Процедуры обработки нитратом аммония, фильтрации, промывания и сушки повторяли 3 раза. После сушки катализатор прокаливали при 550°С в течение 6 часов. Катализатор помещали в проточный реактор, продували азотом при температуре 300°С и давлении 1,5 МПа в течение 1 часа, затем при тех же температуре и давлении подавали сырье - сжиженный олефинсодержащий газ, содержащий 36% пропана, 11% пропилена, 27% бутанов и 25% бутиленов, с массовой скоростью 4 г/(г*ч). Реакцию проводили в течение 6 часов. Конверсия олефинов составляла 95,3%, выход бензиновой фракции С5-С12 на превращенные олефины - 89,2%. Результаты эксперимента представлены в таблице 1. Пример 2 (сравнительный). В качестве катализатора олигомеризации использовали Н-форму цеолита ZSM-5 (Si/Al=40) без дополнительных обработок. Процесс олигомеризации вели как в примере 1, с конверсией олефинов 89,2% и выходом фракции С5-С12 83,8%. Показатели процесса представлены в таблице 1. Пример 3 (сравнительный). В качестве катализатора олигомеризации использовали мезопористый катализатор МСМ-41 без дополнительных обработок. Процесс олигомеризации вели как в примере 1, с конверсией олефинов 72,1% и выходом фракции С5-С12 65,6%. Показатели процесса представлены в таблице 1. Сравнение примеров 1, 2 и 3 иллюстрирует преимущества предлагаемого способа получения бензиновой фракции на микро-мезопористом катализаторе. Его применение позволяет повысить конверсию олефинов и увеличить выход целевой фракции C5-C12 по сравнению с микропористым и мезопористым образцами. Пример 4 Обработку катализатора проводили как в примере 1, отличие состояло в том, что для обработки использовали раствор гидроксида натрия с концентрацией 0,75 моль/л. Процесс олигомеризации вели как в примере 1, с конверсией олефинов 94,7% и выходом фракции С5-С12 88,4%. Показатели процесса представлены в таблице 1. Пример 5 Обработку катализатора проводили как в примере 1, отличие состояло в том, что в качестве исходного цеолита использовали Н-форму крупнокристаллического цеолита ZSM-5 (Si/Al=20). Процесс олигомеризации вели как в примере 1, с конверсией олефинов 93,7% и выходом фракции С5-С12 88,2%. Показатели процесса представлены в таблице 1. Пример 6 (сравнительный) В качестве катализатора олигомеризации использовали Н-форму крупнокристаллического цеолита ZSM-5 (Si/Al=20) без дополнительных обработок. Процесс олигомеризации вели как в примере 1, с конверсией олефинов 82,1% и выходом фракции С5-С12 75,5%. Показатели процесса представлены в таблице 1.