для стартапов

и инвесторов

Изобретение относится к железнодорожному транспорту. Согласно способу фрикционной компенсации температурных перемещений бесстыкового рельсового пути перед вырезкой рельсовых нитей под установку блока компенсации стыковых зазоров устанавливают секционированное сварное подрельсовое основание. В поперечные ложементы подрельсового основания устанавливают между рельсами блоки компенсаторов, содержащие термоэлементы и жидкость с большим коэффициентом линейного и объемного расширения, и все усилия от затяжки, от удлинения термоэлементов при искусственном нагреве и повышении температуры окружающей среды, от увеличения объема замороженной жидкости при пониженных температурах передают на боковые поверхности через боковые накладки, свободно плавающие в пазухах рельсов, далее на угловые упоры, которые закрепляют с наружной стороны пути на подрельсовом основании, при этом дополнительно регулируют осевую силу трения между рельсами и накладками, противодействующую температурным перемещениям в зависимости от напряжений растяжения или сжатия автоматически блоком программного управления, который включает или выключает подогрев термоэлемента, и поддерживают необходимую температуру. В результате обеспечивается автоматическое управление температурными перемещениями рельсов, ограничивается колебание стыковых зазоров на переходных участках бесстыкового рельсового пути. 4 ил.

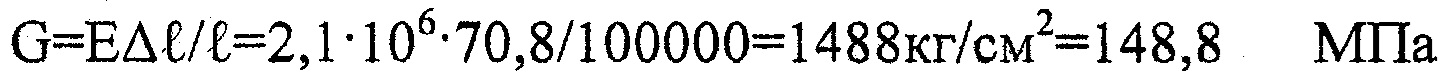

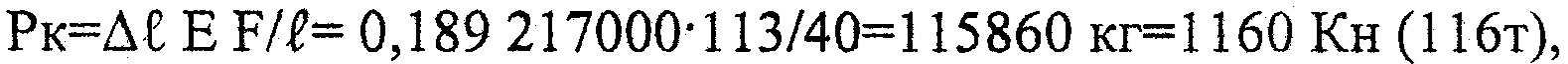

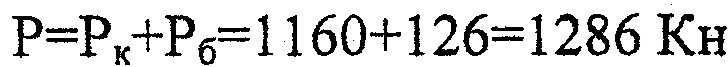

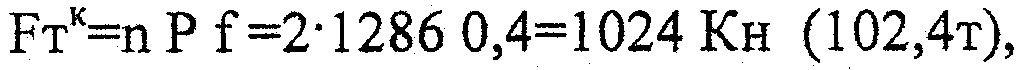

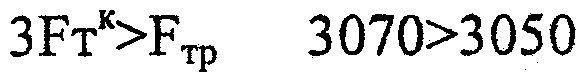

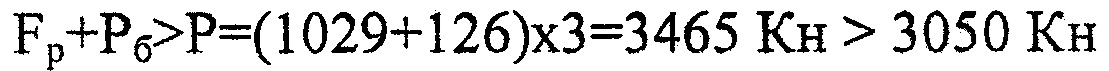

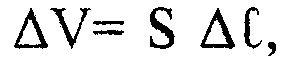

Изобретение относится к железнодорожному транспорту, в частности, к компенсации температурных перемещений бесстыкового рельсового пути скоростных магистралей, содержащих блок компенсации температурных перемещении, длинные плети состыкованные с зазором в местах соединения, боковые накладки, болтовые соединения, вкладыши. Известно стыковое соединение, содержащее удлиненную стыковую накладку, закрепленную на ней стыковую вставку с зазорами с обеих сторон между торцами рельсов и стыковой вставкой [1]. Недостатком стыкового соединения является ограниченная возможность компенсации перемещений многокилометровых бесстыковых рельсовых нитей, поскольку величина компенсируемого зазора в стыке только удваивается, при значительно больших температурных деформациях длинных нитей. Известен блок компенсации рельсового стыка железнодорожного пути, принятый за прототип, содержащий состыкованные с зазором рельсы, торцы которых симметричны относительно линии стыковки, косо срезаны под углом 60°, соединены болтовыми накладками с установленными в зазоре вкладышами, которые закреплены с возможностью их возвратно-поступательного движения относительно угла среза рельсов с приводом от кинематической шарнирно-рычажной системы [2]. Недостатком прототипа является сложная кинематическая цепь, включающая набор малогабаритных деталей, снижающих надежность и безопасность эксплуатации подвижного состава. Другим недостатком является ограниченная возможность регулирования зазоров в стыках и незначительная длина между блоками компенсации стыков (до 33 метров), обеспечивающая непрерывность рельсовой нити. Общим недостатком многих технических решений рассматриваемого направления является необходимость устранения последствий значительных температурных перемещений рельсов вследствие больших суточных колебаний температуры, достигающих ±50-60°С, сезонных ±80-90°С. Последствием таких проявлений являются удары колес о рельсы в зоне стыков, разрушение головки, усталостное выкрашивание шеек, угон, увод, разрыв рельсов, изгиб и срез болтовых соединений, износ пути и колес, снижение тяги поездов без устранения причин их возникновения. Основной же причиной перечисленных разрушительных последствий является недостаточность костыльных, погонных и стыковых сопротивлений. В связи с чем появляется необходимость размещения на каждом километре пути уравнительных пролетов с неоднократной сезонной заменой укороченных и удлиненных рельсов, перезакреплением болтовых соединений, регулировкой зазоров, постоянного контроля за их состоянием и, в связи с этим содержание огромного штата обслуживающего персонала по всей сети дорог [3, 4, 7]. Целью изобретения является автоматическое управление температурными перемещениями рельсов, ограничение колебаний стыковых зазоров на переходных участках бесстыкового рельсового пути, уменьшение влияния зазоров на динамику скоростного движения подвижного состава, уменьшение вероятности угона, выброса пути, разрыва рельсов. Указанная цель достигается использованием способа фрикционной компенсации температурных перемещений бесстыкового рельсового пути, включающего бесстыковые рельсовые нити, блоки компенсации стыковых зазоров, уравнительные пролеты, болтовые соединения, рельсошпальную решетку, скрепления, отличающегося тем, что перед вырезкой рельсовых нитей под установку блока компенсации стыковых зазоров устанавливают секционированное сварное подрельсовое основание, которым неподвижно соединяют между собой от 2 до 20 шпал в зависимости от костыльного, стыкового и рельсошпального сопротивления участка пути, состояния балластной призмы, колебаний сезонной температуры, а в поперечные ложементы подрельсового основания устанавливают между рельсами блоки компенсаторов, содержащие термоэлементы и жидкость, из материалов с большим коэффициентом линейного и объемного расширения в количестве от 1 до 10 штук в зависимости от требуемых осевых усилий, противодействующих температурным перемещениям рельсов, при этом предварительные поперечные усилия сжатия рельсов и осевые силы трения от них создают предварительной затяжкой резьбовых упоров блока компенсаторов моментом 300-600 МПа, а все усилия от затяжки, от удлинения термоэлементов при искусственном нагреве и повышении температуры окружающей среды, от увеличения объема замороженной жидкости при пониженных температурах передают на боковые поверхности через боковые накладки, свободно плавающие в пазухах рельс, далее на угловые упоры, которые закрепляют с наружной стороны пути на подрельсовом основании, при этом дополнительно регулируют осевую силу трения между рельсами и накладками, противодействующую температурным перемещениям в зависимости от напряжений растяжения или сжатия автоматически блоком программного управления, который включает или выключает подогрев термоэлемента, поддерживают необходимую температуру, обеспечивают консервацию положительных и отрицательных деформации и напряжений в рельсах в пределах 5-70% от их предельно допускаемых величин, а при достижении требуемых значений напряжений сжатия и перемещений при положительных температурах отключают подогрев термоэлемента, а блок компенсатора переводят на режим поддержания постоянного значения сил трения, для чего в полость полого поршня ручным плунжерным насосом нагнетают давление, сохраняют при этом постоянное значение сил трения до нулевых температур окружающей среды, при достижении которых стравливают излишки давления жидкости до расчетного значения электроклапаном, которым управляют через блок программного управления, замораживают жидкость требуемого объема, создают силы трения, напряжения и деформации растяжения в рельсах, при этом для управления величиной допускаемых деформаций укорочения или удлинения смещают температуру закрепления концов рельсовых плетей в отрицательную или положительную область в зависимости от смещения сезонного максимума температур относительно нулевого значения, увеличивают длину бесстыковых пролетов, устраняют аварийные ситуации. На фиг. 1 показан вид сверху на подрельсовое основание. На фиг. 2 разрез Е-Е. На фиг 3 разрез F-F. На фиг. 4 разрез D-D (фиг. 1). Принятые сокращения: БПУ - блок программного управления, БК - блок компенсаторов, РШР - рельсошпальная решетка НДС - напряженно-деформационное состояние Устройство состоит из следующих основных элементов: рельсов 1, под рельсового основания 2, шпал 3 фиг. 1, сварных накладок 4, угловых упоров 5, ложементов 6, крепежных болтов 7, боковых накладок 8, блока компенсаторов 9, резьбового упора 10 (фиг 2), корпуса 11, полого поршня 12, корпуса термоэлемента 13, термоэлемента 14, прокладки 15, уплотнений 16, плавающего пальца 17, датчика давления 18, датчика температуры 19, термоэлемента 20, штуцера подачи давления с обратным клапаном 21, электроклапана 22, жидкости 23, датчика температуры окружающей среды 24, тензодатчика 25, блока автономного питания 26. блока программного управления 27, термоэлемента 28, чехла 29 (фиг. 4). Линия проводов 1 и 2 питает электроклапан 22, 3 и 4, датчик давления 18, 5 и 6, датчик температуры 19, 7 и 8, термоэлемент 20, 9 и 10, датчик температуры окружающей среды 24, Ни 12, тензодатчик 25, 13 и 14, блок автономного питания 26,15 и 16, термоэлемент 28, 17 и 18, питание от сети. Посредством устройства способ осуществляется следующим образом. Под рельсы 1 впереди вырезки рельсовых нитей (условно не показано) для размещения БК 9 на шпалах 3 укладывается секционированное сварное подрельсовое основание 2 (фиг. 1, 2). Поперечные и продольные швы обозначены буквами С и П (рис. 1). Количество свариваемых секций от 2 до 20 определяется суммарным сопротивлением РШР, включающим костыльные, стыковые, балластное сопротивления, противодействующие сдвигу рельсов при действии температурных перемещений. Допустимое значение зазоров в стыковых соединениях регламентировано в размере 25 мм. Рельс километровой длины при температуре +60° удлиняется на 700 мм с частичным гашением деформации за счет сопротивления РШР. При колебаниях температур окружающей среды более ±80-90°С этих зазоров недостаточно. Требуемая величина зазоров для избежания аварийных ситуаций достигает в указанном случае 30-35 мм на один стык. Не контролируемый выбор зазоров в стыковых соединениях рельсов при положительных температурах ведет к повышению НДС, уводу, угону пути, изгибу, срезу стыковых болтов, выкрашиванию головки рельс. При отрицательных температурах зазоры в стыках наоборот увеличиваются с сопровождением аварийных проявлений и разрывом рельс. Величина температурных перемещений километровой нити бесстыкового пути может быть уменьшена за счет регулирования сопротивления РШР. В стыковых линиях температурные перемещения можно уменьшить на 3-4 мм за счет увеличения сопротивлений (стыкового, костыльного и РШР), что на километр пути при рельсах длиной 25 м составит 300-400 мм [4]. С этой целью в бесстыковых рельсовых нитях предлагается установка неподвижно закрепленных в ложементах 6 на подрельсовом основании БК 9 (фиг. 2, 4), торец корпуса 11 которого выполнен в виде сферической опоры с одной стороны и снабжен плавающим пальцем 17 с резьбовым упором 10 с другой стороны. Для создания силы трения, противодействующей температурному сдвигу рельсов относительно закрепления на шпалах, в их пазухи с обеих сторон устанавливают свободно плавающие длинные накладки 8, охватывающие от 2 до 10 БК 9 с цилиндрическими цыковками, в которые упирают сферические упоры корпуса 11 и резьбового упора 10, исключая относительное перемещение накладок относительно упоров. Предварительный натяг, распирающий рельсы после закрепления угловых упоров 5, ложементов 6 крепежными болтами 7, создают резьбовым упором 10 через плавающий палец, 17 затягиваемый предварительным моментом 300-600 МПа, равным принятому усилию затяжки стыковых соединений. Зазор At при этом выбирается (фиг. 4) полностью, создавая продольный натяг от усилия затяжки одного резьбового упора порядка 120-150 Кн. Сила трения, создаваемая БК 9 вдоль рельсов, противодействует силе температурных перемещений, суммируясь с силами сопротивления РШР и всеми ее составляющими. Угловые упоры 5, ложементы 6, накладки 8, корпус БК 11 надежно зафиксированы от продольных и осевых перемещений сварными накладками 4, крепежными болтами 7 и торцевыми выступами подрельсового основания 2. Всю поперечную нагрузку, действующую на рельсы, воспринимают угловые упоры 5, установленные с наружной стороны пути. Сила трения, противодействующая осевому перемещению, рельс создается моментами предварительной затяжки резьбовых упоров 10 и фрикционным сопротивлением, создаваемым термоэлементом 14 который с повышением температуры окружающей среды удлиняется, создавая дополнительные силы трения. При недостаточном значении сил трения и больших перемещениях с ростом температур БПУ 27 включает нагреватель 20 для подогрева термоэлемента 14, который дополнительно удлиняясь, увеличивает силу давления и трения действующую на рельсы. Использование физических свойств материалов с большим коэффициентом линейного и объемного расширения позволяет использовать потенциальную энергию высокой концентрации в предлагаемом автоматическом устройстве для реализации способа, движущей силой которого является изменение температуры окружающей среды. Количество БК 9 (от 2 до 10) определяется величиной требуемых усилий, обеспечивающих торможение температурных перемещений, согласуемых с сопротивлением перемещению РШР и НДС в рельсах через БПУ 27 получающий информацию от датчиков температуры 19, 24, тензодатчика 25, датчика давления 18, управляющих поддержанием запрограммированных значений усилий посредством поддержания температуры термоэлемента 14. Необходимое сопротивление РШР сдвигающим усилиям осуществляется подбором количества сварных секции подрельсового основания (от 2 до 20 штук), устанавливаемых на шпалах 3, скрепляющих их как единое целое с учетом погонного и балластного сопротивлений на каждом участке пути. В случае сезонного увеличении температуры за пределы безопасного уровня БПУ 27 включает подогрев термоэлемента 14, затормаживая перемещение рельс. При уменьшении температуры до безопасного уровня на 5-70% от их предельного значения БПУ 27 снова включает подогрев термоэлемента 14, обеспечивая сохранение требуемого уровня деформации сжатия при недостатке естественного уровня температуры. В режиме устоявшегося уровня сил сопротивления и перемещений систему переводят на режим поддержания постоянного значения фрикционных усилий. В режиме постоянного поддержания сил трения в полость полого поршня 12 через штуцер 21 с обратным клапаном от ручного плунжерного насоса подают давление жидкости, обеспечивающее постоянное значение сил фрикционного сопротивления перемещению рельсов. БЦУ 27 по информации учитываемой с датчиков давления 18, тензодатчика 25, датчика температуры окружающей среды 24, обеспечивает контроль за поддержанием давления через электроклапан 22 и управляет НДС рельс. Давлением в полости полого поршня обеспечивается создание требуемых усилий в течение длительного времени до достижения нулевых температур. Для стравливания давления перед замерзанием излишков жидкости установлены датчик давления 18, датчик температуры окружающей среды 24, тензодатчик 25, подающие сигналы на БПУ 27, который управляет дренажом с помощью электроклапана 22. При достижении нулевого значения температуры и начала замораживания жидкости 23, размещенной в герметизированном уплотнениями 16, полом теплоизолированным прокладками 15 поршне 12, отключается подогрев термоэлемента 14 автоматически через БПУ 27. Происходит замерзание и увеличение объема жидкости, сопровождающееся осевым перемещением полого поршня 12, на величину зазора Замораживание жидкости 23, сопровождается ростом растягивающих напряжений в рельсах, величиной деформации и сил трения с уменьшением укорочения рельсов. При достижении предельных значений отрицательных температур, представляющих опасность для порыва рельсов, по сигналу датчика температур окружающей среды 24 и тензодатчика 25 БПУ 27 включает кратковременный подогрев термоэлемента 28 для размораживания жидкости, уменьшения сил трения, что обеспечивает снижение растягивающих напряжений в рельсах до безопасного уровня в пределах от 5%-до 70% от их предельного значения с последующим отключением подогрева. При обратной смене сезонных температур цикл повторяется. Система автоматического регулирования с помощью БПУ 27 на фоне естественных температур обеспечивает включение и выключение подогрева термоэлементов из условия сохранения допускаемых температурных перемещений, прочности рельсов и других деталей, устойчивости пути от выбросов и угонов. Критерием работоспособности рельс при контролируемом уровне напряжений становится критерий устойчивости пути, которым возможно управлять в автоматическом режиме смещением температуры защемления рельс в положительную или отрицательную область в зависимости от годового смещения ее максимума относительно нулевого значения. Тензодатчик, установленный на рельсах, выдает информацию о напряженном состоянии, в соответствии с которой согласно программе БПУ 27 регулирует интенсивность нагрева термоэлементов и силу трения, препятствующую осевым перемещениям. Количество затрачиваемой электроэнергии на кратковременное поддержание температуры теплоизолированного корпуса 13, закрытого чехлом 29, в пределах 60-80°С в летний период составляет порядка 10-20 ватт. Зимой подогрев возможен только в аварийной ситуации, угрожающей разрушением рельс. Ориентировочные расчеты напряженного состояния, величины требуемых перемещений и деформации проведен для жестко защемленных концов рельсов при температуре +60°С. Значение температуры выбрано из условия обеспечения безопасной эксплуатации пути. 1. При +60°С перемещение километрового бесстыкового участка пути составляет 708 мм. Напряжения в рельсах при защемлении указанной деформации составляют Осевое усилие в рельсах составит Fo=GF=1488⋅82,5=122000 кг=1220 Кн (122 т), где F=82,5 см2 - площадь поперечного сечения рельса. Для фрикционного торможения осевого усилия в рельсах от температурных перемещений потребуется сила трения Fтр=Fо/f, где f коэффициент трения, равный 0,4 [6]. Для уменьшения поперечных усилий коэффициент трения можно увеличить до 0,7 за счет плазменного напыления накладок порошками карбидов WC, SiO и других известных способов. Fтр=1220/0,4=3050 Кн (305 т). При габаритах термоэлемента 14 блока компенсаторов БК 9: Осевая сила, развиваемая термоэлементом 14 компенсатора 9, равна где Е - модуль упругости материала термоэлемента, F - площадь его сечения. Суммарная сила поперечного сжатия рельс одним блоком компенсаторов Здесь Рб - осевое усилие от затяжки резьбового упора 10. Сила трения развиваемая одним компенсатором где n=2 количество накладок, устанавливаемых с двух сторон рельса на каждой нити, f - коэффциент трения. При установке трех БК 9, создающих силу трения на каждой рельсовой нити по 1024 Кн (102,4 т), требуемое условие фрикционного торможения рельсов соблюдается. 2. Расчет давления жидкости 23 в полости полого поршня 12, обеспечивающего постоянное усилие фрикционного торможения. Усилие, полого поршня от давления Fp=S⋅Pp, где S - площадь полого поршня диаметром 250 мм, S=0,785 252=490,6 см2, при давлении Рр=210 кг/см2усилие, развиваемое полым поршнем 12, составит Fp=210 490,6=102900 кг=1029 Кн (102,9 т). Усилие, развиваемое давлением при установке трех БК 9, достаточно для фрикционного торможения рельсов. 3. Расчет требуемого объема жидкости для фрикционного торможения рельс. При замерзании жидкости (например, воды) происходит увеличение ее объема на 8% [6]. Расчет требуемого объема ведется из условия обеспечения равенства перемещений и усилий развиваемых БК 9 при изменении температуры до -60°С. Максимальное перемещение термоэлемента при указанном изменении температуры составляет При диаметре полого поршня 250 мм и перемещении, равном перемещению термоэлемента, требуемый объем жидкости составит ΔV=490,6 0,189=92,52 см3, что составляет 8% от исходного объема. Полный требуемый объем V=1156 см3. Линейный размер полости полого поршня, обеспечивающий изменение объема на 8% при замерзании жидкости L=V/S=2,4 см. Расчеты силовых и геометрических параметров показывают высокие относительные показатели конструкции, незначительное энергопотребление, высокую компактность, простоту и надежность воплощения способа, на фоне больших требуемых усилии. Сопоставительный анализ свойств предлагаемого способа и прототипа показывает: способ отличается тем, что позволяет управлять в автоматическом режиме параметрами пути, такими как сопротивление РШР, НДС рельсов, консервировать требуемый уровень температурных напряжений и перемещении разного знака, обеспечивает управление температурой и уровнем фрикционного защемления, позволяет смещать температуру закрепления рельс в положительную или отрицательную область в зависимости от сезонных смещений максимума относительно нулевого значения, что соответствует критерию изобретения «Новизна». В качестве движущей силы исполнительных механизмов автоматики используется естественное изменение температуры окружающей среды, что обеспечивает простоту конструкции, отсутствие дорогостоящих исполнительных механизмов, незначительное энергопотребление, высокую надежность и безопасность за счет дублирования автоматического и ручного обеспечения выполняемых функции, что отвечает критерию изобретения «Промышленная применимость». Эксплуатация рельсовых нитей представляет одну из сложнейших дорогостоящих технических проблем, связанных с постоянным контролем и поддержанием в установленных пределах уровня напряжений в рельсах, сезонной постановкой и заменой уравнительных пролетов, мониторингом линейных и поперечных смещений пути, профилактикой выбросов, угонов, упреждением постоянной угрозы аварийных ситуации, что связано с содержанием огромного штата обслуживающего персонала высокой квалификации. Стоимость обслуживания верхнего строения пути составляет 40% от общих затрат на его содержание. Использование предлагаемого способа позволяет управлять основными параметрами верхнего строения пути, обеспечивает снижение вероятности аномальных проявлений и ликвидацию аварийных ситуации. Литература: 1. Патент№2374376(13) С1, Е0В 11/32 от 2006.01 2. Патент №2254408 С2, Е01В 11/32 от 11.11.2002 3 Инструкция по текущему содержанию железнодорожного пути Москва «Транспорт» 2000. 4. Касымжанова К.С. Управление температурной работой длинных рельсов и плетей бесстыкового пути в условиях Казахстана. Автореферат диссертации на соискание ученой степени к.т.н. Республика Казахстан, Алмата, 2010. 5. Крагельский И.В., Виноградова И.Э. Коэффициенты трения. Москва 1962. 6. Кошкин Н.Н., Ширкевич М.Г. Справочник по элементарной физике 7. Бесстыковой путь. Москва «Транспорт» 2000. (фиг. 4) передающего усилие через термоэлемент 14 и далее на накладки 8 фиг. 2. Объем полого поршня и количество жидкости в нем, определяется из условия обеспечивающего равенство усилий развиваемых термоэлементом 14 при его нагреве и замерзании объема жидкости 23 Отверстия N предназначены для удаления жидкости при утечках через уплотнения 16.

(фиг. 4) передающего усилие через термоэлемент 14 и далее на накладки 8 фиг. 2. Объем полого поршня и количество жидкости в нем, определяется из условия обеспечивающего равенство усилий развиваемых термоэлементом 14 при его нагреве и замерзании объема жидкости 23 Отверстия N предназначены для удаления жидкости при утечках через уплотнения 16. при пределе текучести [G]T=750 МПа; Е-модуль упругости стали,

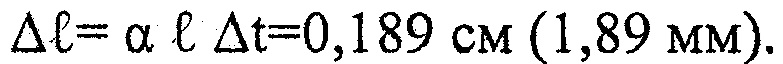

при пределе текучести [G]T=750 МПа; Е-модуль упругости стали,  где α=11,8⋅106, Δt=60°C,

где α=11,8⋅106, Δt=60°C,

диаметре 120 мм; температуре нагрева Т=60°С его удлинение составит

диаметре 120 мм; температуре нагрева Т=60°С его удлинение составит

на каждой рельсовой нити.

на каждой рельсовой нити.

где S площадь поршня S=0,785 D2=490,6 см2.

где S площадь поршня S=0,785 D2=490,6 см2.