для стартапов

и инвесторов

Изобретение относится к нефтехимии, газохимии, углехимии и касается синтеза Фишера-Тропша в компактном варианте. Компактный реактор включает корпус, размещенные в корпусе реакционные каналы прямоугольной формы, заполненные кобальтовым катализатором, патрубки для ввода синтез-газа в количестве, определяемом отношением числа каналов к числу патрубков ввода синтез-газа, патрубок для ввода и для вывода теплоносителя, на котором расположен регулятор давления, и узел вывода синтетических углеводородов. Активируют кобальтовый катализатор путем пропускания через него водорода. Синтетические углеводороды получают при пропускании через реакционные каналы реактора, заполненные активированным кобальтовым катализатором, синтез-газа. Через каждые 300-500 ч повышают объемную скорость синтез-газа с последующим возвратом к исходным условиям процесса. Это обеспечивает достижение производительности по высокомолекулярным углеводородам на единицу массы реактора не менее 1160г С/кг/сутки при производительности катализатора синтеза Фишера-Тропша не менее 1200 кг С/м⋅ч, конверсии CO не менее 69%. 3 н. и 2 з.п. ф-лы, 2 ил., 1 табл., 4 пр.

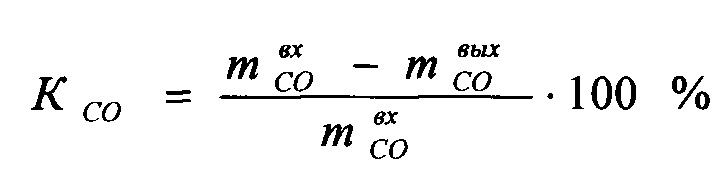

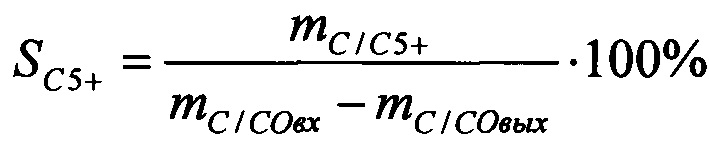

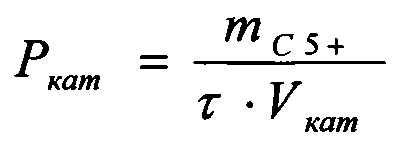

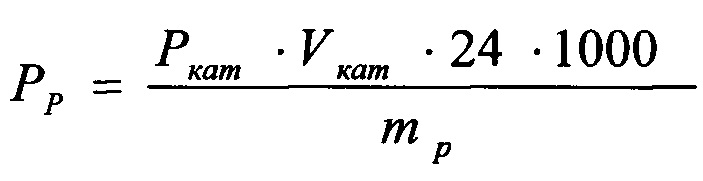

Изобретение относится к нефтехимии, газохимии, углехимии и касается синтеза Фишера-Тропша, в частности реактора для получения синтетических углеводородов по методу Фишера-Тропша и способа осуществления процесса Фишера-Тропша в компактном варианте. Многие компании занимаются реализацией компактных мобильных технологий переработки природного газа в синтетические углеводороды. Основным преимуществом таких технологий является возможность их использования на небольших и удаленных месторождениях углеводородных ресурсов. В частности, они ориентированы на переработку попутного нефтяного газа, значительная доля которого сжигается на месторождениях. Технология осуществления синтеза Фишера-Тропша в компактном варианте позволит повысить утилизацию ПНГ и природного газа на небольших и удаленных месторождениях, что увеличит рентабельность их разработки. Компактные размеры реактора обусловлены необходимостью транспортировки установок синтеза Фишера-Тропша до удаленных месторождений на различных видах транспорта, в том числе автомобильном. Для обеспечения приемлемых массо-габаритных размеров и снижения капитальных затрат при создании мобильных установок по переработке углеводородных газов в синтетическую нефть реактор должен иметь производительность с единицы массы не менее 1000 гС5+/кгреактора/сутки, которая обычно обеспечивается производительностью катализатора более 1000 кгС5+/м3кат⋅ч. Для осуществления процесса Фишера-Тропша в компактном варианте с высокой производительностью обычно используют катализаторы с содержанием кобальта не менее 30%, например, описанные в WO 2008104793 A2, опубл. 04.09.2008, EA 014214 B1, опубл. 29.10.2010 и другие, которые требуется активировать перед получением синтетических углеводородов с их использованием. Предпочтительно, чтобы активация могла быть проведена in situ в компактном реакторе синтеза Фишера-Тропша при условиях (температура, давление), находящихся в пределах диапазона условий проведения процесса Фишера-Тропша. Стабильная работа компактных реакторов при высокой производительности в течение длительного времени обеспечивается поддержанием в них изотермического режима. Ввиду высокого теплового эффекта реакции Фишера-Тропша, равного 165 кДж/моль, высокой активности используемых катализаторов и больших объемов перерабатываемого сырья для поддержания изотермического режима процесса Фишера-Тропша в высокопроизводительном варианте необходим интенсивный теплосъем, для чего целесообразно использовать эндотермический процесс с сопоставимым тепловым эффектом, например, кипение жидкостей. Среди доступных теплоносителей, возможных к применению при температурах синтеза Фишера-Тропша, вода характеризуется максимальным значением удельной теплоты испарения. Кроме того, коэффициент теплопередачи от стенки к кипящей воде выше, чем в случае однофазного потока воды. При кипении температура в рубашке охлаждения определяется давлением и остается постоянной, строго обеспечивая изотермический режим в реакционных каналах, а при охлаждении потоком жидкости по мере прохождения вдоль реакционного канала поток жидкости нагревается, что приводит к снижению температурного напора между стенкой и потоком и, таким образом, дополнительно снижает эффективность теплоотвода и может привести к нарушению изотермического режима в реакторе. Поэтому предпочтительно, чтобы реактор для осуществления способа получения синтетических углеводородов в процессе Фишера-Тропша в компактном варианте обеспечивал возможность осуществлять теплоотвод в результате кипения воды. Кипение воды в рубашке охлаждения может происходить в двух режимах - кипение «в объеме» и кипение «в потоке». В первом случае пузыри пара отрываются от тепловыделяющей стенки и уносят тепло в ядро потока охлаждающей жидкости. При этом возникает дополнительное перемешивание, что способствует турбулизации потока и увеличению коэффициента теплопередачи от стенки. Во втором случае образующиеся пузыри пара движутся по узкому каналу вдоль тепловыделяющей стенки со скоростью большей или меньшей, чем скорость жидкой фазы, в зависимости от направления действия архимедовой силы относительно потока жидкости. При этом по мере прохождения потока охладителя вдоль тепловыделяющей стенки соотношение пар/жидкость возрастает, что приводит к снижению коэффициента теплопередачи за счет низкой теплопроводности пара по сравнению с жидкостью. Снижение коэффициента теплопередачи в случае «кипения в потоке» не позволяет эффективно отводить тепло по всей длине реакционного канала и не дает возможности поддерживать изотермический режим в реакторе синтеза Фишера-Тропша в высокопроизводительных режимах работы реактора. Поэтому максимально эффективный теплоотвод, необходимый для поддержания изотермического режима в реакторе синтеза Фишера-Тропша, может быть реализован при условии кипения воды «в объеме» в рубашке охлаждения. Шероховатость поверхности каталитических каналов также является важным параметром для интенсификации процесса кипения, поскольку зарождение пузырьков при кипении теплоносителя происходит в микроскопических впадинах. На гладкой поверхности число мест, пригодных для появления зародышевого пузырька, ограничено, поэтому кипение начинается позднее и протекает неустойчиво, в результате чего тот же тепловой поток достигается при большей разнице температур между стенкой и ядром потока теплоносителя. Известен компактный реактор компании CompactGTL PLC для осуществления синтеза Фишера-Тропша, состоящий из каналов, в которых находится проницаемая для газа структура катализатора, описанная в US 7217741 B2, опубл. 15.05.2007. Каналы реактора расположены между коллекторами. Конструкция состоит из двух последовательно соединенных реакторных блоков. Объемная скорость подачи синтез-газа от 1000 до 15000 ч-1 и выбирается таким образом, чтобы содержание паров воды в реакционном газе не превышало 20 мол. %. Для улучшения теплообмена и увеличения площади поверхности катализатора используются гофрированная фольга или металлические сетки в качестве подложки для катализатора внутри каналов. В качестве катализатора для осуществления процесса Фишера-Тропша в предлагаемом реакторе предлагается использовать γ-Al2O с удельной площадью поверхности 140-450 м2/г, на который нанесен кобальт в количестве 9-29% от массы катализатора, в качестве промотора используют рутений, платину или оксид гадолиния при соотношении Co/промотор от 10000/1 до 10/1. Реактор состоит из пластин прямоугольной формы длиной 450 мм, шириной 150 мм и толщиной 6 мм. Вдоль каждой стороны приварены коллекторные камеры, состоящие из трех отсеков. Внутри каждого из центральных отсеков коллекторов имеются трубки охлаждения, расположенные по всей длине реактора. Процесс Фишера-Тропша проводится в две стадии. Между стадиями реакционный газ охлаждается для конденсации паров воды. На первой стадии конверсия CO не превышает 70%. На второй ступени конверсия остаточного CO не выше 70%. При этом температура процесса составляет не более 210°C. Производительность реактора длиной 8 м составляет 200 барр/сутки, что для указанных в патенте размеров реакционных каналов соответствует производительности с единицы массы реактора 550 гС5+/кгр/сутки. Недостатками такого реактора и способа осуществления процесса Фишера-Тропша с его использованием являются необходимость проведения процесса в две ступени, что приводит к низкой производительности с единицы массы реактора, расположение труб охлаждения только в центральной части реактора и осуществление отвода тепла за счет проточного движения воды в трубах, что снижает эффективность теплоотвода и может привести к проблемам с поддержанием изотермического режима работы реактора. Повышение эффективности теплоотвода от реакционных каналов посредством кипения воды в объеме в трубах охлаждения в реакторе представленной конструкции невозможно. В US 9011788 B2, опубл. 21.04.2015, представлен компактный реакторный блок синтеза Фишера-Тропша компании Ceramatec Inc., состоящий из труб, внутри которых расположены вставки, выполненные из алюминия. Вставка состоит из шести радиально направленных ребер, которые соприкасаются с внутренней стенкой трубы. На ребрах выполнены ответвления, направленные в сторону внутренней стенки трубы. Такое исполнение внутренней части реактора позволяет эффективно отводить тепло, выделяющееся в результате реакции синтеза Фишера-Тропша от центра каталитического слоя к стенкам реактора. Процесс Фишера-Тропша в таком реакторе предлагается проводить в присутствии кобальтового или железного катализатора, диспергированного в микроволокнистой матрице, при 210-235°C при перепаде температуры внутри трубы не более 25°C. Недостатком данного способа является сложность изготовления труб с внутренними вставками и увеличение металлоемкости реакторного блока в 1,5 раза по сравнению с классическим трубчатым реактором. Ввиду повышения металлоемкости производительность с единицы массы реактора при максимальной производительности катализатора, равной 1875 кгС5+/м3кат⋅ч, составит 691 гС5+/кгр/сутки. Кроме того, представленный максимальный перепад температур в 25°C может привести к нестабильной работе реактора в высокопроизводительных режимах. В US 9199215 B2, опубл. 01.12.2015, представлен высокопроизводительный реактор компании Ceramatec Inc., который состоит из нескольких цилиндрических трубок с загруженным внутрь катализатором. Каждая реакторная трубка размещается внутри внешней трубы, которые в свою очередь расположены внутри корпуса. Конструкция реактора позволяет создать два контура охлаждения. Первый продольный контур охлаждения проходит во внешних трубках. Таким образом, тепло, выделяющееся в результате реакции Фишера-Тропша, отводится к стенке трубки. Жидкость во втором контуре охлаждения течет внутри корпуса по внешней стороне трубок. Поток охлаждающей жидкости во втором контуре охлаждения имеет перпендикулярное направление по отношению к потоку в первом контуре. Внутренние перегородки разделяют корпус реактора на множество камер. Использование перегородок дает возможность регулировать количество и направление потоков во втором контуре, тем самым изменяя интенсивность охлаждения. Процесс Фишера-Тропша в таком реакторе также ведут в присутствии кобальтового или железного катализатора, диспергированного в микроволокнистой матрице, при температуре 210-235°C. Недостатком данного изобретения является необходимость использования дополнительного количества внешних труб и внутренних перегородок для реализации двухконтурной системы охлаждения, что приведет к увеличению металлоемкости более чем в 2,4 раза и размеров реактора и снижению производительности с единицы массы реактора до значений менее 650 гС5+/кгр/сутки. Осуществление максимально эффективного для отвода тепла от реакционных труб режима кипения воды в объеме невозможно в узком зазоре между реакционными трубами и внешними трубами первого контура охлаждения. Наиболее близким техническим решением к данному изобретению является компактный реактор (микроканальный блок) компании Velocys Inc. и способ осуществления процесса Фишера-Тропша с его использованием, описанные в патенте US 9359271 B2, опубл. 07.06.2016. Микроканальные блоки изготовлены в форме куба со стороной до 10 м и состоят из повторяющихся звеньев, включающих реакционные каналы, заполненные катализатором, и каналы охлаждения, заполненные водой. Вода в каналы охлаждения подается ортогонально подаче сырья в реакционные каналы. Каждый из микроканалов синтеза в сечении может иметь любую форму, например квадратную, прямоугольную, круглую, полукруглую. Толщина каналов может быть до 10 мм, длина - до 10 м. Микроканалы для отвода тепла также могут иметь любую форму толщиной до 2 мм, шириной до 3 м и длиной до 10 м. Процесс синтеза Фишера-Тропша с использованием этого реактора в соответствии с представленными примерами осуществляют в присутствии кобальтсодержащего катализаторов на основе носителя - оксида кремния, модифицированного 16 масс. % TiO2, - с содержанием кобальта 18-43 масс % и промотированного 0,05 масс. % Re. Катализатор предлагают предварительно активировать при температуре от 300 до 600°C и при давлении от 0,1 до 10 МПа в течение 2-24 ч в среде восстанавливающего газа, в качестве которого могут быть использованы водород, газообразные углеводороды и их смеси, а также смесь водорода и азота или синтез-газ. Процесс получения высокомолекулярных углеводородов в микроканальном реакторе в присутствии активированного катализатора проводят с использованием синтез-газа с соотношением H2/CO от 1,4 до 2,1 при объемной скорости не менее 1000 ч-1, температуре 150-300°C и давлении не более 5,0 МПа. По данным примеров производительность заявленного катализатора в микроканальном реакторе составляет 680-1530 кг/м3кат⋅ч. Недостатком данного реактора является неэффективный отвод тепла реакции, производимый за счет проточного движения хладагента по каналам охлаждения. О неэффективности отвода тепла в реакторе данной конструкции свидетельствует высокое содержание азота в синтез-газе, которое составляет 16,5-35,0 об %, поскольку обычно разбавление сырья азотом производят для предотвращения перегрева в слое катализатора. При этом интенсивность теплоотвода регулируется за счет изменения скорости подачи хладагента и размера каналов охлаждения, что не позволит поддерживать изотермический режим работы реактора и приведет к снижению производительности вследствие локальных перегревов слоя катализатора и соответствующего понижения селективности катализатора по высокомолекулярным углеводородам. Повышение эффективности теплоотвода за счет кипения воды в каналах охлаждения реактора указанной конструкции возможно только в режиме «кипения в потоке», который характеризуется менее эффективным отводом тепла, поскольку образующиеся пузыри пара не могут покидать пристеночную область, как это реализуется в режиме «кипение в объеме». Это не позволит эффективно осуществлять получение синтетических углеводородов в компактном реакторе указанной конструкции. Другим недостатком данного способа является проведение предварительной активации при температурах 300-600°C, превышающих температуры проведения синтеза углеводородов по методу Фишера-Тропша 150-300°C. При проведении активации in situ в реакторе синтеза Фишера-Тропша потребуется применение более дорогих жаропрочных сталей. Кроме того, при проведении предварительной активации катализатора при температурах выше 300°C невозможно обеспечить изотермический режим реактора, что приведет к неравномерному восстановлению катализатора по длине засыпки и его нестабильной работе в процессе получения углеводородов в синтезе Фишера-Тропша и низким значениям производительности катализатора. При проведении активации в отдельном реакторе (ех situ) возникают технологические затруднения, связанные с транспортом активированного катализатора в реактор Фишера-Тропша и использованием дополнительного оборудования, что также противоречит условию компактности заявленного способа осуществления синтеза Фишера-Тропша. Еще одним недостатком предлагаемой конструкции реактора и способа осуществления синтеза Фишера-Тропша в таком реакторе является повышенная металлоемкость конструкции, что снижает суточную производительность с единицы массы реактора. Так, например, для реактора, состоящего из 5 реакционных и 6 теплоотводящих каналов с размерами каналов обоих типов 56×50×2 мм с толщиной стенки 2 мм, суточная производительность реактора в соответствии с производительностью, указанной в примерах, может составлять 457-1028 гС5+/сутки. При этом приблизительная масса реактора составит не менее 1,2 кг, что соответствует суточной производительности с единицы массы реактора 380-857 гС5+/кгр⋅сутки. Технической задачей заявленной группы изобретений является разработка компактного реактора для получения синтетических углеводородов в процессе Фишера-Тропша, способа активации кобальтового катализатора и осуществление процесса Фишера-Тропша с получением синтетических углеводородов в компактном реакторе с высоким выходом синтетических углеводородов. Технический результат от реализации заявленной группы изобретений заключается в достижении производительности по высокомолекулярным углеводородам на единицу массы реактора не менее 1160 гС5+/кгр/сутки при производительности катализатора синтеза Фишера-Тропша не менее 1200 кгС5+/м3кат⋅ч и конверсии CO не менее 69%. Технический результат достигается тем, что реактор для получения синтетических углеводородов в процессе Фишера-Тропша включает корпус с заполненными кобальтовым катализатором реакционными каналами толщиной от 1 до 5 мм, имеющими в поперечном сечении прямоугольную форму, патрубки для ввода синтез-газа, патрубки для ввода и вывода теплоносителя и узел вывода синтетических углеводородов, отличающийся тем, что на выходном патрубке теплоносителя расположен регулятор давления, внешняя поверхность стенки реакционных каналов с катализатором имеет шероховатость от 1,6 до 25 мкм, расстояние между ближайшими реакционными каналами составляет от 1 до 5 мм, при этом толщина стенки реакционного канала составляет от 1 до 3 мм, отношение ширины реакционного канала к толщине составляет от 2 до 100, а соотношение высоты реакционного канала к толщине составляет от 20 до 2000, причем соотношение числа реакционных каналов к числу патрубков ввода синтез-газа составляет от 1 до 50. При этом для обеспечения возможности кипения воды в режиме «кипение в объеме» отношение суммарной площади поперечного сечения реакционных каналов к площади поперечного сечения корпуса составляет от 0,17 до 0,89. Также технический результат достигается тем, что кобальтовый катализатор Фишера-Тропша, пригодный для осуществления процесса Фишера-Тропша в компактном варианте, активируют в компактном реакторе для получения синтетических углеводородов в процессе Фишера-Тропша, пропуская через реакционные каналы, заполненные катализатором, водород с объемной скоростью 1000-30000 ч-1 при температуре 200-280°C и давлении 0,1-3,0 МПа в течение 1-48 ч. Для осуществления процесса используют кобальтовый катализатор и осуществляют процесс Фишера-Тропша с получением синтетических углеводородов в компактном реакторе, подавая синтез-газ с соотношением H2/CO от 2,22 до 2,60 при объемной скорости 10000-19000 ч-1, температуре 210-260°C и давлении 1,0-3,0 МПа в реакционные каналы компактного реактора, заполненные активированным кобальтовым катализатором, повышая объемную скорость синтез-газа через каждые 300-500 ч до 20000-30000 ч-1 на 1-5 ч с последующим возвратом к исходным условиям процесса. Указанные отличительные признаки существенны. Реактор описанной конструкции при осуществлении способа получения синтетических углеводородов в процессе Фишера-Тропша в компактном варианте позволяет при конверсии CO не менее 69% достигать производительности катализатора по высокомолекулярным углеводородам не менее 1200 кг/м3кат⋅ч и производительности на единицу массы реактора не менее 11600 гС5+/кгр/сутки. На фиг. 1 представлен реактор в продольном разрезе. На фиг. 2 изображен вид реактора с торца. При кипении температура в рубашке охлаждения определяется давлением и остается постоянной, строго обеспечивая изотермический режим в реакционных каналах. Реактор состоит из миниканалов прямоугольной формы толщиной от 1 до 5 мм (1), для которых отношение ширины к толщине составляет от 2 до 100, а отношение высоты к толщине составляет от 20 до 2000. Реакционные каналы имеют толщину стенки от 1 до 3 мм. Внешняя поверхность каналов с катализатором имеет шероховатость от 1,6 до 25 мкм. Реакционные каналы размещены в корпусе (2), который может иметь любую форму в сечении, например круглую, прямоугольную, квадратную. Для обеспечения возможности кипения воды в режиме «кипение в объеме» отношение суммарной площади поперечного сечения каналов к площади поперечного сечения корпуса составляет от 0,17 до 0,89. Контроль над температурным профилем в рубашке охлаждения каталитической зоны реактора осуществляется с помощью термопар, помещенных в термопарный канал (3), расположенный между реакционными каналами в рубашке охлаждения коаксиально центральной оси реактора. Поддержание изотермического режима процесса Фишера-Тропша в реакционных каналах производится за счет кипения воды в рубашке охлаждения в режиме «кипение в объеме». Температура определяется давлением воды в рубашке и остается постоянной, строго обеспечивая изотермический режим в реакционных каналах. Вода в рубашку охлаждения реактора подается через входной патрубок (4) и выводится через выходной патрубок (5), на котором для контроля давления воды в рубашке установлен регулятор давления (не показан). Для обеспечения равномерного распределения потока сырья по каналам предусмотрено несколько входных патрубков (6), количество которых определяется отношением числа каналов к числу патрубков в диапазоне от 1 до 50. Вывод продуктов процесса осуществляется через выходной патрубок (7). Реакционные миниканалы (1) равномерно распределены в трубном пространстве рубашки охлаждения относительно центральной оси реактора при расстоянии между ближайшими каналами от 1 до 5 мм, например, как показано на фиг. 2. С торцов корпус рубашки охлаждения закрыт фланцами. Для использования реактора, представленного в настоящем изобретении, для осуществления способа получения синтетических углеводородов в процессе Фишера-Тропша в компактном варианте в реакционные миниканалы загружают кобальтовый катализатор для осуществления процесса Фишера-Тропша в компактном варианте. Предварительная активация кобальтового катализатора осуществляется in situ в реакторе синтеза Фишера-Тропша в токе водорода при объемной скорости 1000-30000 ч-1, при температуре 200-280°C, давлении 0,1-3,0 МПа. Получение синтетических углеводородов в процессе Фишера-Тропша в компактном варианте с использованием миниканального компактного реактора, представленного в настоящем изобретении, ведут в присутствии активированного in situ кобальтового катализатора синтеза Фишера-Тропша, пригодного для применения в компактном варианте, в режиме максимальной производительности при условиях, выбранных из следующих диапазонов: соотношение H2/CO от 2,22 до 2,60, температура 210-260°C, 1,0-3,0 МПа и объемная скорость подачи синтез-газа 10000-20000 ч-1. При осуществлении способа получения синтетических углеводородов в компактном варианте процесс ведут в условиях максимальной производительности таким образом, что через каждые 300-500 ч повышают объемную скорость до 20000-30000 ч-1 на 1-5 ч при температуре, давлении и соотношении H2/CO, соответствующих режиму максимальной производительности, с последующим возвратом к исходным условиям синтеза. Под режимом максимальной производительности понимается такое сочетание температуры, давления, объемной скорости и соотношения H2/CO в синтез-газе, которое обеспечивает получение максимальной производительности в реакторе разработанной конструкции после активации в разработанном режиме активации при производительности катализатора более 1200 кгС5+/м3кат⋅ч и конверсии CO не менее 69%. Оценку эффективности работы компактного миниканального реактора производят в результате исследования показателей кобальтового катализатора при осуществлении процесса Фишера-Тропша с высокой производительностью. Расчет конверсии CO осуществляют по следующей формуле: Расчет селективности по жидким углеводородам ведут по следующей формуле: mC/C5+ - масса углерода, содержащегося в жидких углеводородах, образующихся в реакторе в результате синтеза за время τ; mC/COвх - масса углерода, содержащегося в монооксиде углерода, входящем в реактор за время τ; mC/COвых - масса углерода, содержащегося в монооксиде углерода, выходящего из реактора за время τ. Расчет производительности катализатора ведут по следующей формуле: mC5+ - масса высокомолекулярных углеводородов, образующихся в результате синтеза Фишера-Тропша в течение времени τ, кг; τ - длительность синтеза, ч; Vкат - объем катализатора, загруженный в реактор синтеза Фишера-Тропша, м3. Расчет производительности на единицу массы реактора ведут по следующей формуле: mp - масса реактора синтеза Фишера-Тропша, кг. Определение содержания исходных и образующихся веществ в отходящих из реактора синтеза Фишера-Тропша газах может осуществляться любым известным способом, например методом газовой хроматографии. Способы осуществления процесса Фишера-Тропша в компактном варианте реализуют в соответствии со следующими примерами. Пример 1 Конструкция компактного реактора для получения синтетических углеводородов в процессе Фишера-Тропша включает корпус с заполненными кобальтовым катализатором, содержащим 44,0 масс. % Co и 56,0 масс. % ZrO2, четырьмя реакционными каналами толщиной 4 мм с отношением ширины к толщине 10 и отношением высоты к толщине 2000, помещенные во внешний корпус, герметизированный с помощью двух фланцевых соединений. Толщина стенки реакционного канала составляет 1,5 мм. Расстояние между ближайшими реакционными каналами составляет 3 мм. Отношение суммарной площади поперечного сечения каналов к площади поперечного сечения корпуса составляет 0,17. Для обеспечения равномерного распределения потока сырья соотношение числа каналов к числу патрубков ввода синтез-газа равно 2. На выходном патрубке теплоносителя расположен регулятор давления. Внешняя поверхность стенки каналов с катализатором имеет шероховатость 25 мкм. Кобальтовый катализатор состава 44,0 масс. % Co и 56,0 масс. % ZrO2, заполняющий реакционные каналы компактного реактора, активируют, пропуская водород с объемной скоростью 5000 ч-1 при температуре 250°C и давлении 1,9 МПа в течение 28 ч. Процесс Фишера-Тропша с получением синтетических углеводородов в компактном реакторе осуществляют при соотношении H2/CO в синтез-газе, равном 2,37, при объемной скорости подачи синтез-газа 10000 ч-1, температуре 210°C и давлении 2,0 МПа. При этом через каждые 350 ч объемную скорость синтез-газа повышают до 20000 ч-1 на 3 ч с последующим возвратом к исходным условиям синтеза. Состав синтетических углеводородов, полученных при осуществлении процесса Фишера-Тропша в компактном варианте в реакторе по данному изобретению, следующий: , где

, где - масса моноксида углерода в 1 м3 входящего в реактор газа;

- масса моноксида углерода в 1 м3 входящего в реактор газа; - масса моноксида углерода в 1 м3 выходящего из реактора газа.

- масса моноксида углерода в 1 м3 выходящего из реактора газа. , где

, где , где

, где , где

, гдеУглеводороды C5-C10 54 масс % Углеводороды C11-C18 39 масс % Углеводороды C19+ 7 масс %

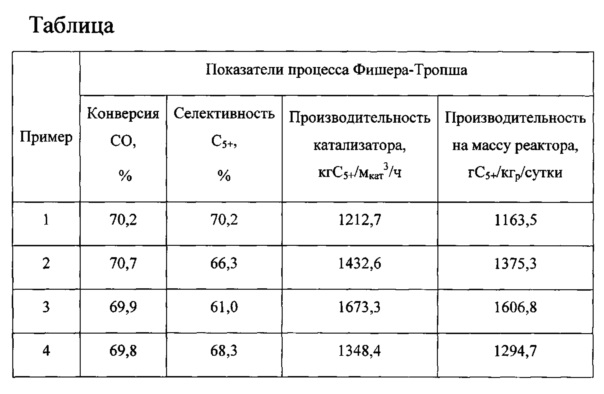

Показатели реактора и кобальтового катализатора, полученные при осуществлении способа получения синтетических углеводородов в процессе Фишера-Тропша в компактном варианте в реакторе по данному изобретению, представлены в таблице.

Пример 2

Конструкция компактного реактора для получения синтетических углеводородов в процессе Фишера-Тропша включает корпус с заполненными кобальтовым катализатором состава 46,0 масс. % Co, 13,5 масс. % ZrO2 и 40,5 масс. % SiO2 пятьюдесятью реакционными каналами толщиной 1 мм с отношением ширины к толщине 2 и отношением высоты к толщине 400, помещенные во внешний корпус, герметизированный с помощью двух фланцевых соединений. Толщина стенки реакционного канала составляет 1 мм. Расстояние между ближайшими реакционными каналами составляет 1 мм. Отношение суммарной площади поперечного сечения каналов к площади поперечного сечения корпуса составляет 0,89. Для обеспечения равномерного распределения потока сырья соотношение числа каналов к числу патрубков ввода синтез-газа равно 50. На выходном патрубке теплоносителя расположен регулятор давления. Внешняя поверхность стенки каналов с катализатором имеет шероховатость 11 мкм.

Катализатор состава 46,0 масс. % Co, 13,5 масс. % ZrO2 и 40,5 масс. % SiO2, заполняющий реакционные каналы компактного реактора, активируют, пропуская водород с объемной скоростью 1000 ч-1 при температуре 280°C и давлении 3,0 МПа в течение 48 ч.

Процесс Фишера-Тропша с получением синтетических углеводородов в компактном реакторе осуществляют при соотношении H2/CO в синтез-газе, равном 2,12, при объемной скорости подачи синтез-газа 15000 ч-1, температуре 250°C и давлении 1,0 МПа. При этом через каждые 300 ч объемную скорость синтез-газа повышают до 30000 ч-1 на 5 ч с последующим возвратом к исходным условиям синтеза.

Состав синтетических углеводородов, полученных при осуществлении процесса Фишера-Тропша в компактном варианте в реакторе по данному изобретению, следующий:

| Углеводороды C5-C10 | 62 масс % |

| Углеводороды C11-C18 | 33 масс % |

| Углеводороды C19+ | 5 масс % |

Показатели реактора и кобальтового катализатора, полученные при осуществлении способа получения синтетических углеводородов в процессе Фишера-Тропша в компактном варианте в реакторе по данному изобретению, представлены в таблице.

Пример 3

Конструкция компактного реактора для получения синтетических углеводородов в процессе Фишера-Тропша включает корпус с заполненными кобальтовым катализатором состава 48,0 масс. % Co, 2,0 масс. % Re и 50,0 масс. % ZrO2 восемью реакционными каналами толщиной 5 мм с отношением ширины к толщине 100 и отношением высоты к толщине 1000, помещенные во внешний корпус, герметизированный с помощью двух фланцевых соединений. Толщина стенки реакционного канала составляет 3 мм. Расстояние между ближайшими реакционными каналами составляет 5 мм. Отношение суммарной площади поперечного сечения каналов к площади поперечного сечения корпуса составляет 0,38. Для обеспечения равномерного распределения потока сырья соотношение числа каналов к числу патрубков ввода синтез-газа равно 1. На выходном патрубке теплоносителя расположен регулятор давления. Внешняя поверхность стенки каналов с катализатором имеет шероховатость 1,6 мкм.

Кобальтовый катализатор состава 48,0 масс. % Co, 2,0 масс. % Re и 50,0 масс. % ZrO2, заполняющий реакционные каналы компактного реактора, активируют, пропуская водород с объемной скоростью 30000 ч-1 при температуре 200°C и давлении 1,2 МПа в течение 12 ч.

Процесс Фишера-Тропша с получением синтетических углеводородов в компактном реакторе осуществляют при соотношении H2/CO в синтез-газе, равном 2,60, при объемной скорости подачи синтез-газа 19000 ч-1, температуре 260°C и давлении 3,0 МПа. При этом через каждые 500 ч объемную скорость синтез-газа повышают до 25000 ч-1 на 1 ч с последующим возвратом к исходным условиям синтеза.

Состав синтетических углеводородов, полученных при осуществлении процесса Фишера-Тропша в компактном варианте в реакторе по данному изобретению, следующий:

| Углеводороды C5-C10 | 64 масс % |

| Углеводороды C11-C18 | 32 масс % |

| Углеводороды С19+ | 4 масс % |

Показатели реактора и катализатора, полученные при осуществлении способа получения синтетических углеводородов в процессе Фишера-Тропша в компактном варианте в реакторе по данному изобретению, представлены в таблице.

Пример 4

Конструкция компактного реактора для получения синтетических углеводородов в процессе Фишера-Тропша включает корпус с заполненными кобальтовым катализатором состава 50,0 масс. % Co, 0,5 масс. % Ru, 19,8 масс. % Al2O3 и 29,7 масс. % SiO2 двенадцатью реакционными каналами толщиной 3 мм с отношением ширины к толщине 5 и отношением высоты к толщине 20, помещенные во внешний корпус, герметизированный с помощью двух фланцевых соединений. Толщина стенки реакционного канала составляет 2 мм. Расстояние между ближайшими реакционными каналами составляет 4 мм. Отношение суммарной площади поперечного сечения каналов к площади поперечного сечения корпуса составляет 0,52. Для обеспечения равномерного распределения потока сырья соотношение числа каналов к числу патрубков ввода синтез-газа равно 4. На выходном патрубке теплоносителя расположен регулятор давления. Внешняя поверхность стенки каналов с катализатором имеет шероховатость 17 мкм.

Кобальтовый катализатор состава 50,0 масс. % Co, 0,5 масс. % Ru, 19,8 масс. % Al2O3 и 29,7 масс. % SiO2, заполняющий реакционные каналы компактного реактора, активируют, пропуская водород с объемной скоростью 30000 ч-1, при реакторе осуществляют при соотношении H2/CO в синтез-газе, равном 2,52, при объемной скорости подачи синтез-газа 13000 ч-1, температуре 240°C и давлении 2,0 МПа. При этом через каждые 400 ч объемную скорость синтез-газа повышают до 28000 ч-1 на 2 ч с последующим возвратом к исходным условиям синтеза.

Состав синтетических углеводородов, полученных при осуществлении процесса Фишера-Тропша в компактном варианте в реакторе по данному изобретению, следующий:

| Углеводороды C5-C10 | 60 масс % |

| Углеводороды C11-C18 | 33 масс % |

| Углеводороды C19+ | 7 масс % |

Показатели реактора и катализатора, полученные при осуществлении способа получения синтетических углеводородов в процессе Фишера-Тропша в компактном варианте в реакторе по данному изобретению, представлены в таблице.

Конструкция компактного реактора для получения синтетических углеводородов в процессе Фишера-Тропша, способ активации катализатора Фишера-Тропша и способ осуществления синтеза Фишера-Тропша в компактном варианте с использованием компактного реактора, реализованные в соответствии с настоящим изобретением, позволяют получать синтетические углеводороды в процессе Фишера-Тропша в компактном реакторе при производительности кобальтового катализатора более 1200 кг/м3кат⋅ч и суточной производительности с единицы массы реактора более 1160 гС5+/кгр/сутки, что свидетельствует о возможности применения заявленной группы изобретений для осуществления процесса Фишера-Тропша в компактном реакторе непосредственно на месторождениях для высокоэффективной утилизации ПНГ и природного газа.

Конструкция компактного реактора для получения синтетических углеводородов в процессе Фишера-Тропша, способ активации кобальтового катализатора Фишера-Тропша и способ осуществления синтеза Фишера-Тропша в компактном варианте с использованием компактного реактора, предлагаемые в данном изобретении, являются более эффективными по сравнению с известными в технике.